手はんだ付は、あらゆる電子機器メーカーのオタクスキルのレパートリーにおいて、象徴的な技能のひとつであると思われています。はんだ付はロケット科学ではありません。初心者にとっては面白いイベントになるかもしれません。ちゃんと練習すれば簡単に身につけるようになるかもしれません。 でも、PCBに半田投げることができると言っても、品質があるかは別問題です。部品の小型化とコンパクト化に伴い、はんだ付の問題が発生する可能性が高くなっています。PCBAの品質がよいかどうかは 、PCBに半田投げる品質で決まります。 そこで、自宅で行われるプロジェクトで様々なはんだ付の問題を回避したり、他者から受け取ったPCBの品質評価を行うことができるように、こちらで役立つガイドをご紹介いたします。 理想的なはんだ接点 はんだの不良を探す場合、比較のために理想的なはんだ接点の画像があると役立ちます。 理想的な挿入実装はんだ接点–良い時のキスらしい 挿入実装部品の理想的なはんだ接合は、「凹面フィレット」であります。これは、水平から40〜70度の角度で滑らかで光沢のある凹面を持ち、良い時のキスのように見えます。はんだごてが適切な温度にあり、PCB接点から酸化物層が取り除かれている場合に実現できます。 理想的な表面実装はんだ接点 同様に、優れたSMDはんだ接点には、滑らかな凹面フィレットもあります。 したがって、優れたはんだ接点の一般的な特性: –良好で完全な濡れ性 –凹面フィレットがある –光沢があり、きれい 不良なはんだ接点 残念なのは、不測の事態が発生しやすいですので、PCBに半田投げる品質を著しく低下させます。 1.はんだブリッジ ますます小さな部品によって引き起こされる多くの問題のうち、はんだブリッジがリストの一番上に記載されると思います。それらは2つ以上のはんだ接点が不注意に接続されたときに形成されます。通常、はんだブリッジが発生する原因は、接合部間ではんだが過剰に塗布されたり、大きすぎたり幅広すぎたりするはんだごて先を使用することであります。もしブリッジのサイズはものすごく小さくて、はんだブリッジの認識が困難になります。検出されないままにすると、短絡につながり、部品が焼損する可能性があります。 はんだブリッジを修正するには、はんだごてをブリッジの中央に保持してはんだを溶かし、それを引き抜いてブリッジを破壊します。はんだブリッジが大きすぎる場合、過多のはんだをはんだ吸盤で取り除けば、問題解決できます。 2.過多のはんだ ピンにはんだを付けすぎると、丸みを帯びた形状が特徴の過多のビルドアップが発生します。初心者については、PCBに半田投げる時はんだが多いほど良いと思っていますが、ピンかパッドか適切に濡れていないとはんだブリッジが形成されやすい恐れがありますので、想像される通りにいけません。通常、ピンとパッドを十分に濡らすには、十分なはんだが必要です。また、接合部の濡れにより良くアクセスできるように、最良の凹面も必要です。 3.はんだボール はんだボールはウェーブまたはリフローはんだ付で発生する最も一般的なはんだ付の不良の1つであります。はんだボールは小さな球体のように見えます。はんだボールは、不適切なソルダーペースト印刷、不十分なリフロー温度設定、不注意でPCB設計、酸化した電子部品の使用などの原因で発生するのは普通です。 4.冷接点 通常、冷接点はブロック状の面としているのは、冷接点をを溶かすための不十分な熱によって引き起こされます。例えば、溶接ガンの加熱時間不足による温度不足も要因の一つです。また、回路自身設計によっても冷接点を生じる可能性があります。例えば、熱緩和を考慮せずにグランド層に直接接続されたパッドは、はんだごての熱がグランド層を流れる恐れがあります。もし液化を拒否する頑固なはんだ接合部を見つけると、設計に問題のある可能性があります。それで、適切な修正されなければ、亀裂は時間が経つにつれて形成され、最終的には失敗に至ります。 5.過熱はんだ接点 熱が少なすぎると不安定なはんだ接点が発生するように、熱が多すぎるとはんだに影響も与えます。はんだ接合部の過熱の原因はいくつかあります。1.溶接ガンの設定温度が高すぎる2.パッドの表面に酸化層が形成されますので、十分な熱の転写を妨げています。それで、はんだ接点の加熱時間が長くなります。パッドが完全に持ち上がって、ボードが破壊されるか、高価な修理費がかかる場合があります。これを避けるには、溶接ガンの温度の正しく設定して、適切なフラックスを使用することが非常に大切です。 6.ツームストーン コールドはんだ接続の材料は通常、抵抗器またはコンデンサ静電容量のような表面実装部品です。しかし、材料の片面とパッドの密着性が悪いため、材料の側面が傾いているように見えます。…

詳しくへTag: プリント基板

フットプリント追加決定!より良いOPLは、あなたから

先月、 Seeed Fusion PCBA serviceに使用される深センオープンパーツライブラリ( Shenzhen Open Parts Library、略称:OPL)がリリースされました。OPLの拡張により、より多くなパーツを、より高品質なサービスをもたらされてくるでしょう。とはいえ、先代のOPLと比べると、最新バージョンのOPLは足りないところもあります。あれはいったい何なんでしょう、今日は一緒に見てみましょう。 皆様へのお願い 今のOPLには一万を超える在庫があり、今後も更に拡張することを予定していますので、様々な設計ソフトウェアで作られたコンポーネントのフットプリントとシンボルを作成する上に品質を保証することは現実的には実現しかねます。ということで、我々はあなたの力が必要です。Seeed OPL EagleとKiCadのライブラリから始めてフットプリントを作って何百万のユーザーととGitHubリポジトリでシェアしましょう。我々のエンジニアチームがGitHubリポジトリを管理し、皆様のアップロードされたフットプリントを一つずつチェックします。 使い捨てで作り上げるには時間がかなりかかるフットプリントドローイングはプリント基板設計者のツールボックスにとって、非常に大事なものですが、我々の人力と資源が限られてますのでなかなか完成できませんでした。しかし、OPLでシェアされたフットプリントドローイングが重ねて行くと、それを基礎としたOPLが本当の意味で拡張されます。そうすると、我々はフットプリントに引っ張られずにOPLのパーツの拡張に専念することができ、お客様にもOPLを楽しんで使用していただけることになれるでしょう。 「もしフットプリントエラーにあったらどうします?」問題は全然ありません!完全に回避することは不可能です。でももしOPLで使用されたフットプリントがお客様の作ったプリント基板とミスマッチでしたら、無料で正しいプリント基板を製造します。 OPLのメリット 大規模な拡大を可能にした当社のパートナー会社HuaQiangは世界中の何百万ものユーザーに電子部品を供給し、DigiKeyやMouserなどの国際的なサプライヤと直接連携しています。当社のリソースを統合することで、標準化されたデータシートと画像を含む非常に多数の高品質の部品をワンストップで便利に提供することができました。 深圳OPLの導入は、Seeed Fusion PCB 実装サービスの進化における画期的な出来事です。これにより、世界中のますます多くのデザイナーがシリコンバレーのハードウェアのリソースからメリットをもらい、より速い配送で、より安い値段でPCBAを手に入れることを期待しています。 PCBA OPLのコンポーネントを使用することで、製造時間を20営業日からわずか7日に短縮できます。もちろん、これらの部品も輸入代替品よりも安価であることが保証できます。ここですべての詳細をチェックしてください。 私たちはここに到達するために一生懸命努力してきましたが、これは誰にとってもオープンソースハードウェアをアクセスしやすくするための一歩に過ぎません。 2019年にはさらに多くの計画が立てられますので、どうぞよろしくお願いします。 OPLとは? Seeed Fusion OPLの…

詳しくへ

基板試作9.9セール:なぜそんなに安いのか

2018年に我々はいろいろなキャンペーンセールを開催しました。7.9ドル基板セール、3月セール、Seeed10周年記念キャンペーンセール…一つも一つも我々が今まで努力してきた証とさらに先へ進むという強い決意と熱い意気込みの込めた結晶です。その内に、皆様から好評を最も頂いた7.9ドル基板セールが唯一なものとして続けられてきました。(送料込みの二層プリント基板5枚セット)ですから、数多くの日本メーカーのために、これを伝統として続けだらどうだろうという考えが頭に浮かびました。とはいえ、新しい年を迎えるに、このまま”旧い”ものを続いてはやはりいけないでしょう。 (7.9基板セール) ということで、2019年に新しいキャンペーンセール、「9.9ドル基板セール」を開始することを決定しました。(多分細心な方がこの間に気づいたと思いますが) (基板試作9.9セール) 9.9ドル基板セールは5枚の100*100mm以内の二層プリント基板の製造料とOCS配送料が含まれているセールセットです。平均納期は3日間の製造時間と5日間の輸送時間を含み、8営業日ぐらいになります。セットの基板が希望ではない場合は「製造/実装サービス」ページまでご注文くださいますようお願い致します。 どうしてOCSを使ってもFusionの商品が低価のままなのかというと、皆様からの大事で貴重なご意見を参考にしたからです。昨年、FusionもOCS配送できたらなぁという声がよくありました。それを実現ために、一刻も早くOCSさんと話し合い、業務提携を始めました。それで、配送コストを大幅に減少することが可能になり、今の「9.9ドル基板セール」に辿り着きました。我々もOCSさんもこのキャンペーンがお客様の何らかの役に立つだろうと大いに期待を抱いていますが、ユーザー体験や一定量のオーダー数などが予想と違っていましたら、中止を検討に入れることがある可能性もあります。かと言って、これが「9.9ドル基板セール」を長く続けられるチャンスなのではないかと私はそう考えていました。 Fusionは量産製造はもちろん、小ロットの自作用基板が希望のお客様にも安い価格で高品質なサービスを提供することを目指して努力してきました。これからもこの勢いで努力していきたいと思います。幾久しく、ご愛顧のほどよろしくお願いします。ご意見、ご要望がございましたら、[email protected] までお寄せください。 「基板試作9.9セール」注文へ

詳しくへ

プリント基板の色はなぜ緑色ですか?

2019/7/23 追記更新 – レジストをかける画像 2019/8/9 追記更新 – 黒い基板の方はレベルが高い? プリント基板は緑? プリント基板って、なぜ緑なんですか?たまに赤色や黒色とかあるけど、たいてい緑ですよね。原料から自然にああいう色になるのでしょうか、それとも何かの理由で緑にしているのでしょうか? 上記の質問はエンジニアだけでなく電子趣味の人からもよく質問されたので、ここで取り上げましょう。 基板の緑の部分は何ですか。 緑色の部分は、ソルダレジストと呼ばれ、成分は樹脂と顔料です。目的は保護、絶縁、防塵などです。具体的には、プリント基板では、両面とも銅箔付きの物です。銅は鉄、アルミ、マグネシウムに比べて、そんな活性高いではありませんが、水中で酸素と反応しやすいです。また、空気に含まれる酸素と水蒸気が常温で銅と接触することで酸化反応が発生します。それで、銅箔が酸化されたり、プリント基板の導電性もなくなります。 銅箔の酸化反応を避けるため、またPCB表面をするためもあり、ソルダーレジストの使用は始まりました。ソルダーレジストは、はんだ付けの時、不必要な部分へ付着するのを防止して。同時に、永久保護膜として、ほこりや熱、湿気などから回路パターンを保護し、絶縁性を維持します。 レジストを印刷するとき、緑の顔料を加え、そうすると基板は緑色になります。 つまり、ソルダレジストの色は緑だけではなく、黄や黒、赤、紫などさまざまな色があります。 それではなぜ、黄、赤、黒、白など、カラフルなソルダレジストを使わなく、緑色だけなのでしょうか。いくつかの理由があるようです。 理由1:緑色は目にやさしい 確かに、基板を製造する工程では、目視の検査がとても重要です。AOIと呼ばれる光学式外観検査機も使用されていますが、最終的な検査は、熟練した検査員が目視で行っています。その際に、基板がきらきらと光る黄色や赤色ですと、まぶしくて検査どころではありません。また、黒色や白色ですと、混入した異物、断線、残銅などが目立たなく、目が疲れてしまいます。そう考えると、緑色が多いのも納得できます。 理由2:コストが安い 緑色は、汎用性が高いため、生産において広く使用されており、購入されております。また量産の時、同じ色塗料を使用して、ラインのコストを削減することができますので、緑色の塗料調達コストは他より低くなります。ですから、レジストは緑というのが最も一般的で、製造コストや納期にも有利なのです。 Seeed Studio Fusionは、ソルダレジストに緑、赤、黄、青、白、黒の6種類のカラーを提供しています。 Seeed Studio Fusionは、他の色のコストが緑色より高いにもかかわらず、Fusionはエンジニアのため、簡単なプリント基板試作できるように、追加料金なしにすべての色を提供しています。 理由3:エラーを減らす Gorillaの製造能力技術文書によりますと、緑の顔料はより多くの誤差を減らし、他の色より小さな面積を占めるためより高い精度を行うことができます。…

詳しくへプリント基板の種類

プリント基板(PCB:printed circuit board)とは、電子部品を固定して配線するための電気製品の主要な部品の1つです。要するに、プリント基板は集積回路を備えたボードです。 プリント基板は多くの種類があります。回路層によって分類すると、片面基板、両面基板、多層基板があります。材料によって分類するならば、フレキ基板、リジッド基板、フレキリジッド基板があります。 1.回路層によって分類する 回路層によって分類すると、片面基板、両面基板、多層基板があります。 2層基板と4層基板は、プロトタイプの設計が容易で安価であることから非常に人気があります。 (Seeed Fusion PCBサービスのように、10枚の2層基板を4.9ドルで入手でき、とても安いです。)通信業界や軍事産業のように、非常に複雑な機能のために最大40層まで拡張できます。 1)片面基板 これは基本的な回路基板であり、すべての部品が一面にあり、ほかの面にパターンがあります。 これが片面基板と呼ばれる理由です。 片面基板の設計には多くの制約があるため(配線は交差できず、独自の回路を持つ必要があります) 以前のボードだけが片面基板を選択します。 2)両面基板 回路基板の両面に配線があります。 両面の配線を接続するには、適切な回路接続が必要です。 これらの回路間の接続を合せ穴(ビア)と呼びます。 合せ穴はプリント基板上にあり、金属で充填/被覆されており、配線の両面に接続することができます。 両面基板は片面基板より大きいため、配線を交差させることができます。 これは、片面基板よりも複雑な回路に対して両面基板がもっと適用する理由です。 3)多層基板 配線できる面積を増やすために、多層基板はより多くの片面と両面で構成されています。 多層基板は、多数の両面基板からなり、各基板間に絶縁物を配置します。 2.材料によって分類する 1)フレキ基板 フレキ基板はFPC基板で作られています。…

詳しくへプリント基板に穴あけをやすくする方法

穴あけの目的 片面と両面の基板は、生産ラインに乗った直後に穴あけられます。多層基板の穴あけは加圧した後にします。機能によって、異なる穴は 機能の分類によって、異なる穴あけ穴を分割することができます:穴、工具穴、穴、穴、埋込み穴。 近年、電子製品は軽量化しなければなりません。ですから、より良い穴あけ技術、例えばレーザー燃焼穴や感光性の穴などが必要です。 機械穴あけ 穴あけには、 ドリル・ビット、当て板、捨て板などの部品が必要です。 レーザー穴あけ 電気技術の発展に伴い、穴のサイズをもっと小さくする必要があります。サイズが小さすぎると機械工具で穴あけるとき、破損もあります。レーザー穴あけは、0.2mmより小さい穴をあけることを目指しています。エンジニアがBGA、HDIボードを使って基板を設計する場合、レーザー穴あけでマイクロビアを作成する必要があります。 機械穴あけよりレーザー穴あけは高価です。コストを低くするためにΦ0.3mmの穴をお勧めします。 あなたのボードがHDIやBGAの場合は、マイクロビアが必要ですから、Seeed Studio Fusion PCB製造メーカーにお問い合わせて見積もりを手に入れます。

詳しくへエンジニア向けのプリント基板の製造プロセスのチュートリアル

基板の設計方法に関するチュートリアルや記事をオンラインでたくさん用意しますが、デザイナーとして、基板の作る方法に興味を持っているかもしれません。これはエンジニアやデザイナーとする知識を超えていますが、製造ための設計(DFM)知識として、非常に参考になります。 Seeedは、8年以上にわたり業界のリーディングカンパニーとして、アイデアからプロトタイプ、量産まで、設計者を支援する多くの経験を持っています。Seeed Fusionはワンストッププロトタイプサービスで、低コストで基板試作を入手できます。(10枚の10×10cm基板で4.9ドル) ここでは、工場での基板製造プロセス全体を簡単に紹介します。基板製造には20のステップがあります。またSeeedは、製作への理解を助けるために、今年の5月により具体的な製造マニュアル「PCB Design for Manufacture」を作りました。 原材料を適切なサイズにカットする ほとんどのお客様は、FR4 130-140を試作品の製造材料として使っています。原材料の元のサイズは41 * 45インチです。工場はボード切断機で製造に適している40 * 50cmにカットします。 穴をあける メッキなしのドリルボードの添付図をご覧ください。Fusionの最小穴サイズは0.2mm〜0.3mmです。通常、穴をあける平均要求は0.3mmです。穴を小さくする場合は、工場に厳しい設備が必要です。 無電解銅メッキ 第2のステップの後、穴の内部に銅箔がなく、これは穴が接触されていないことを意味する。ですから、、穴を連続するために、第3ステップは無電解銅メッキです。このステップの後、穴の内側に銅があり、穴が接触されます。 この工程は、自動的な無電解銅メッキ生産ラインからの支援で完成です。 膜をプレス加工する このステップでは、ボード上に青色の乾燥膜になります。乾燥膜は、基板の製造プロセスにおいて非常に重要なキャリアです。 露光する 露光機内の経路膜と青い乾燥膜の付いているボードをマッチします。露光機の光により、経路ない膜が完全に露光されます。このステップの後、経路は乾燥膜に転写されます。 現像する 前のステップで露光されていない部分については、私たちは現像液で現像させます。現像液は、露光されている部分にとっては役に立ちません。 陰極銅(電解銅) ボードを電解銅の機械に入れます。銅を含むボードは電解になり、乾燥膜の部分は影響を受けません。 電解スズ 電解スズは、乾燥膜によって保護されている銅を取り除く用です。…

詳しくへプリント基板設計で知っておくべき基本ルール

プリント基板のメーカーは、すべての基板に最大サイズを設定する必要があります。パネルのサイズにも制限があります。より多くのスペースを節約し、大量生産におけるコストを削減するために、常に1枚のパネルでより多くのボードを使用します。 基板の厚さも指定する必要があります。基板の標準厚さとタイプはFR4.062 “と.010″、.020 “、.031″、および.092 “です。 基板のサイズ:幅と間隔 パラメータは常に “x / yルール”として指定されます。ここで、xは最小トレース幅、yは最小トレース間隔です。例えば、「8/10ルール」は最小トレース幅が8mil、最小トレース間隔が10milであることを示します。プリント基板を製造する際には、トレース間の最小間隔と最小トレース幅が必要です。製造時にこの最小幅よりもトレースを小さくすると、トレースの開く可能性があります。また、製造時に最小間隔よりも2つのトレースが接近している場合には短くなる可能性もあります。 現代のプロセスでは、x / yの規則は8/8ですが、2/2という小さな値も使用できます。これらの初心者の開発者は12/12ルールを使用でき、より大きい値は作業を一貫して行うことができます。それにもかかわらず、基板は半田付けされなければならず、8/8ルールとしてトレースを8mil以内にすることを忘れないでください。手で半田付けの場合、間隔の広いものを使うと、パッドを短くするのが簡単です。設計した基板に10/10ルールのような間隔をおくとる半田付けがはるかに簡単です。 プリント基板の厚さ 63milの厚さは、プリント基板の厚さの仕様としてよく使われます。なぜこの厚さが指定されているのか、それが業界標準であるのかなどはよく聞かれる質問です。これはいわれなく、プリント基板の歴史に目を向けのトピックの1つです。シンプルな片面から数十層にまで進化してきたからです。アメリカの鉄道レールがどのようにして4 ‘8.5インチ離れているのかというしばしば語られた物語とは違って、レビューの後、これらの仕様の1つであることがわかります。 当社の顧客に提供される様々な積層厚さオプションは、0.008インチから0.240インチの範囲であり、0.2mm(0.0079インチ)、0.4mm(0.016インチ)、0.5mm(0.020インチ)、0.6mm(0.024インチ)、0.8mm 1.0mm(0.04インチ)、1.2mm(0.047インチ)、1.5mm(0.062インチ)、1.6mm(0.063インチ)、2.0mm(0.079インチ)、2.3mm(0.091インチ)などである。 製造業者は、最終厚さが0.020インチ、0.031インチ、0.040インチ、0.047インチ、0.062インチ、0.093インチおよび0.125インチの4層PCB基板を処理します。6層のボードは、同じ内層フォイルオプションで0.031インチ、0.040インチ、0.047インチ、0.062インチ、0.093インチおよび0.125インチの厚さで生産されています。8層と10層の基板はいずれも0.062インチ、0.093インチ、0.125インチの仕上がり厚さで入手可能です。

詳しくへ

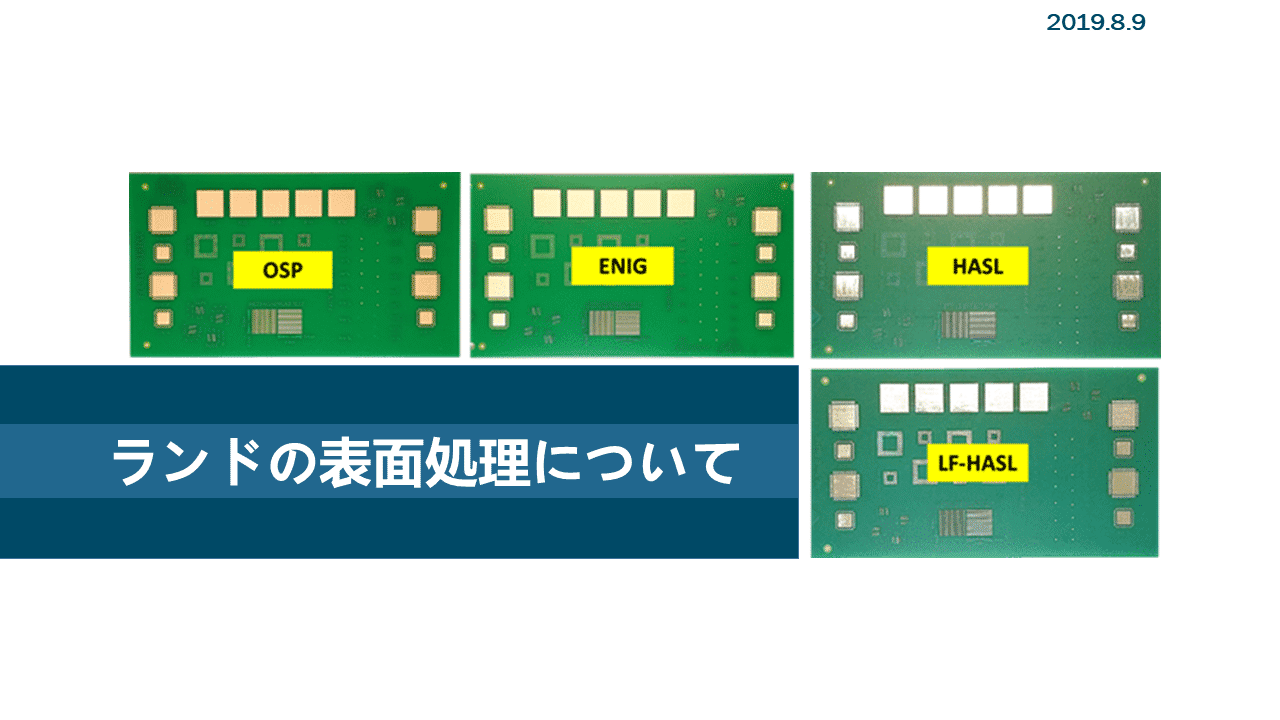

プリント基板への表面処理の種類と比較

2019/8/8 追記更新 — OSP・ENIG・HASL・HASL(LF)の画像紹介 表面処理とは? 銅が露出ランド部分はこのまま放置すると、一週間ぐらい経ってランド表面は酸化してしまい、はんだ濡れ性は低下して、使えなくなります。ランドに施す表面処理は酸化反応を防止することができます。 プリント回路基板(PCB)の表面処理の種類が多くあります。基板の用途、あるいは自分の意図に応じて表面処理を選択します。 表面処理の比較: 1.熱風半田レベラー(HASL) HASLは表面処理で最も一般的に使われています。 現在、HASLは2タイプがあります。有鉛半田レベラーと鉛フリー半田レベラーです。 定義 適用場合 プリント基板を溶融したはんだに浸せき塗布し、余分なはんだを熱風で吹き飛ばして仕上げる最も一般的な基板表面処理です。 通常は鉛入りハンダ処理とも呼ばれています。 1.表面の平滑度が良くないため、手作業で実装するのはお勧めです。2.スルーホール内壁にはんだは付いていますので、穴径は実際データの指定値より小さいです。3.部品サイズは小さい場合、 ENIGまたは水溶性プリフラックスをご利用ください。 2.OSP:水溶性プリフラックス 定義 適用場合 銅箔の表面に防錆成分を化学的に吸着させて、水溶性プリフラックスを塗布し、いわゆる防錆処理です 1.複数リフローするのは危険です。基板は使えなくなるかもしれません。 2.保管期間は短く、開封後24時間内使ってください。 3.表面の平滑度とはんだ付け性はHASLより優れます。 3.無電解銀メッキ 無電解銀メッキはより良い表面処理の製法です。 定義…

詳しくへ

プリント基板のビア(via)について

2019.8.1追記更新—— 分かりやすため、改めて画像作成しました。 2019.8.7追記更新—— 画像内容の更新 ビア(via)ってなあに? プリント回路基板は、銅箔回路層によって重ねられ、異なる回路層の間を接続するのはビアである。ビアは、多層PCBの重要なコンポーネントの1つです。ドリルのコストは、ボード全体の最大30%〜40%になります。 3つの最も一般的なビアはメッキスルーホール(PTH)、ブラインドホール(BVH)、埋込みホール(BVH)です。 これら3種類の基板ビアホールの詳細を以下に示します。 メッキスルーホール(PTH) メッキスルーホールは最も一般的なビアです。基板を光に直面して光が見られば、それは「スルーホール」です完全なボアホールを作るためにドリルやレーザーを使うだけで、コストも比較的に安いです。しかし、ある場合、スルーホールを必要としない。安いですが、基板のスペースをさらに使用することがあります。 普通には、PTHとNPTHの2種類スルーホールあります。両者の区別は銅付きかとうかです。PTH穴は銅なしで、電子部品の挿入用(穴径が少し大きい)の場合は多いです。また、内層と外層にあるパターンを接続させるためも使用されています。 推奨値——丸径: 穴径:リード径 + 0.20~0.30mm ( 8 ~ 12 mil) ランド径:穴径 + 0.5mm(20mil) 推奨値——矩径: 穴径:リード径 +…

詳しくへ