2020/3/26 更新- お客様からの追加注意事項-面実装について

2020/3/24 更新- 分かり安くなる為、長穴の表示図を修正してみあした

いつもお世話になっております。

FusionPCBのリンチコウと申します。

いつも弊社ご利用頂き、誠にありがとうございました。

今年3月からの日本語で技術サポートサービスの導入で、前に比べて、より皆様の状況をできることになりました。今まで得たデータから見ると、一番よく行う不具合の問題は面付けデザインでした。うちのFAQには詳しく面付けの作り方を書いていたんですが、やはり説明が足りないと思います。

本日は改めて面付け設計に巡り、少し話させていただきたいです。

では、早速に本題に入らせて頂きます。

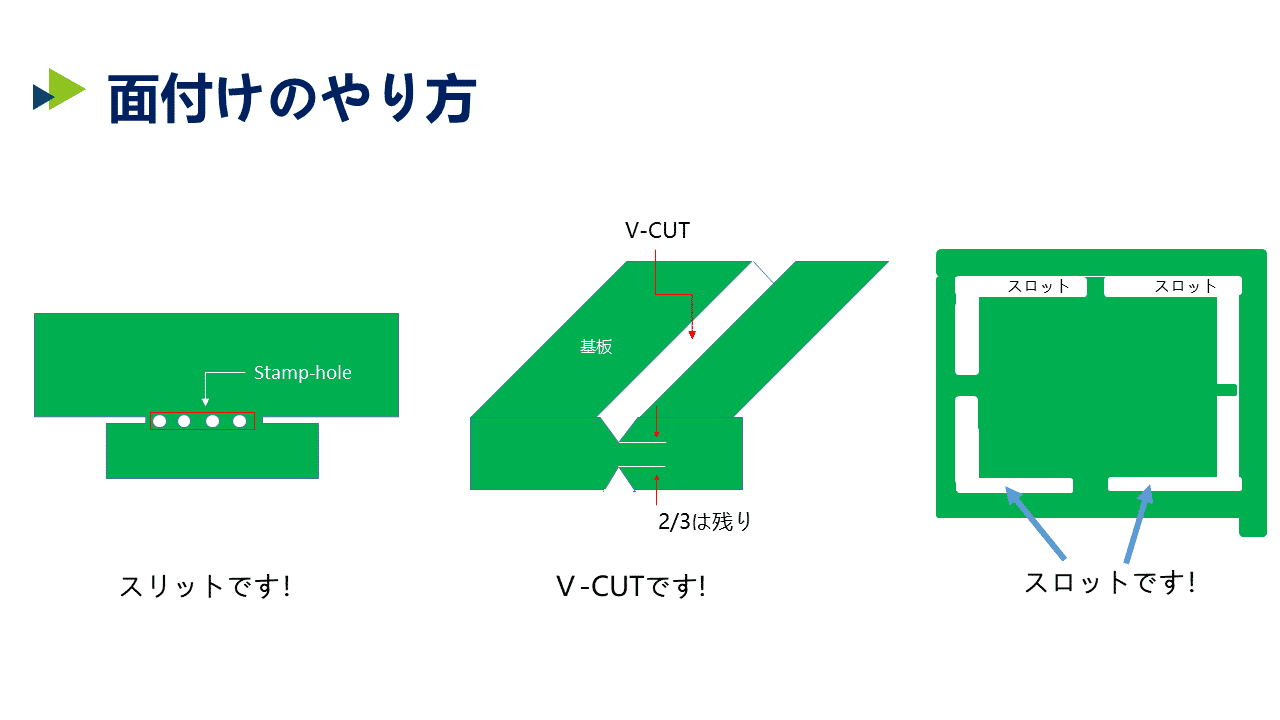

面付けとは?

ひと言で言えば、プリント基板を効率的に使用できるための基板設計の一つ方法です。

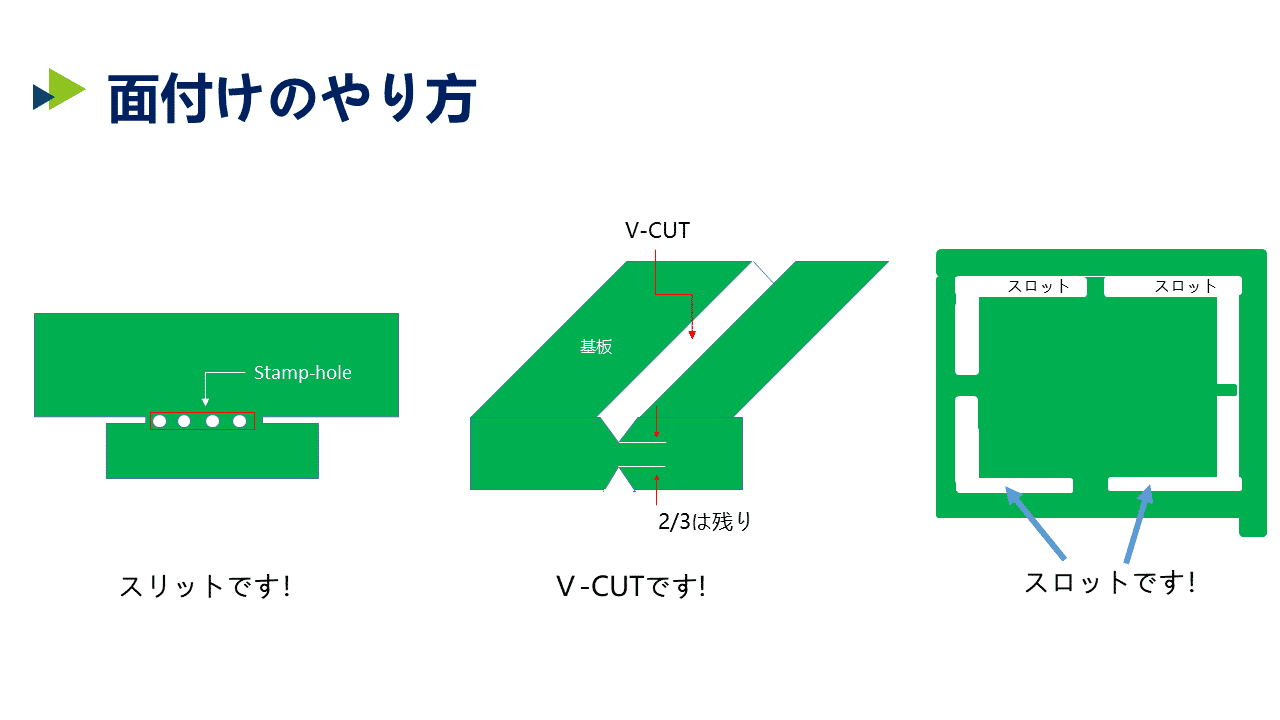

よく使われる面付け方法はStamp-hole、V-CUT,スロットです。

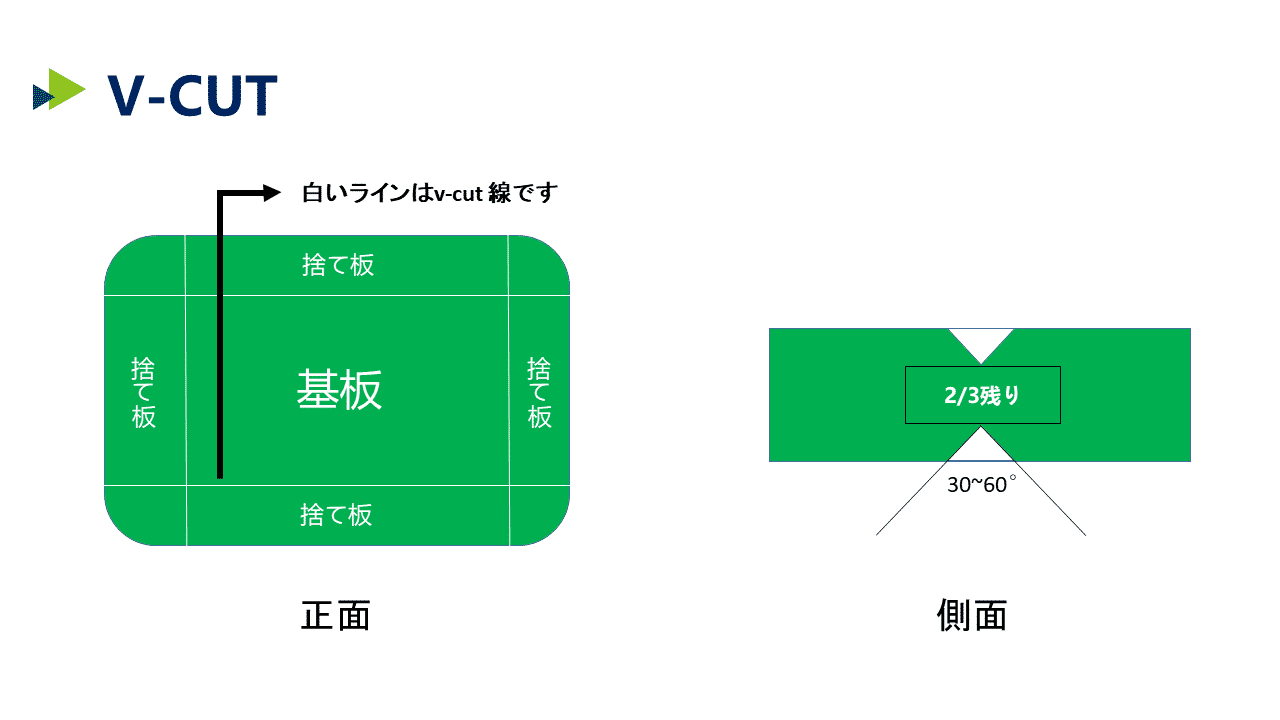

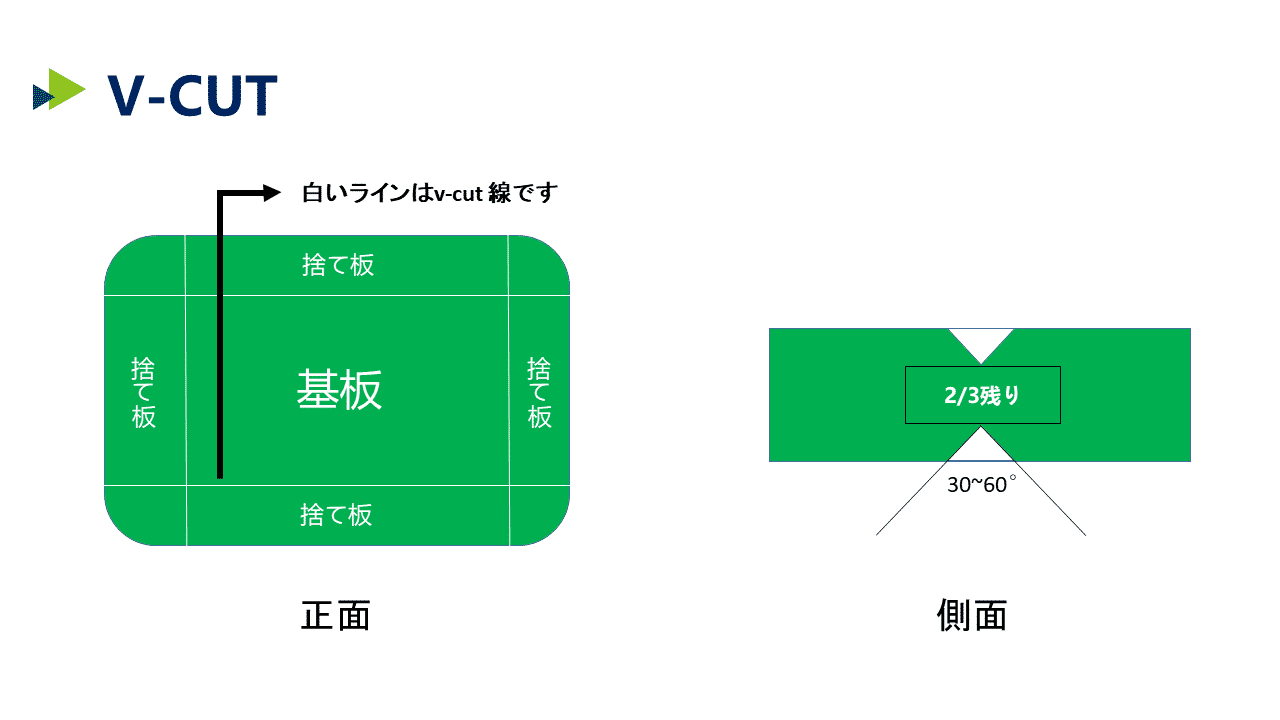

V-CUT

1.なぜ V-CUTって呼ばれるますか?

側面から見ると、切り口は「V」となって、V-CUTと呼ばられています。

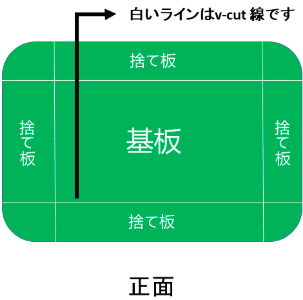

2.V-CUT線の置き場所(どのレイアで書きますか?)

主に外形レイアでV-CUT線を書きます。

*kicadの場合、外形レイア線のみ書けばOKです

3.V-CUT- メリット・デメリット

| メリット | デメリット |

| コストが低くなる | 縦、横に切るしかできません。 |

| 効率的にスペースを利用する | 斜面を横断することができません。 |

| 操作は簡単(製造元側にとって) | 毛羽立たちやすい |

| | 面付けしたサイズは大き過ぎると、リフロー時基板自体の歪曲は発生するかもしれません。

*できれば、280×250以内収めてください。(基板屋より、制限サイズは異なる) |

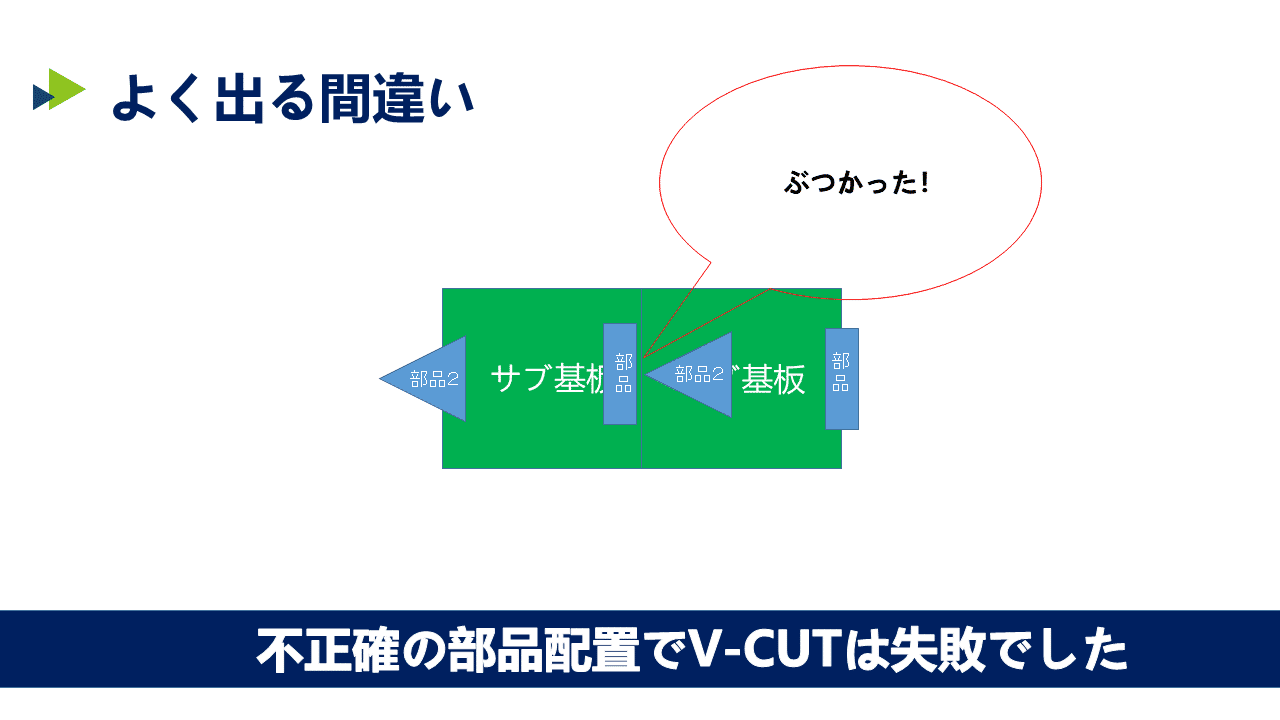

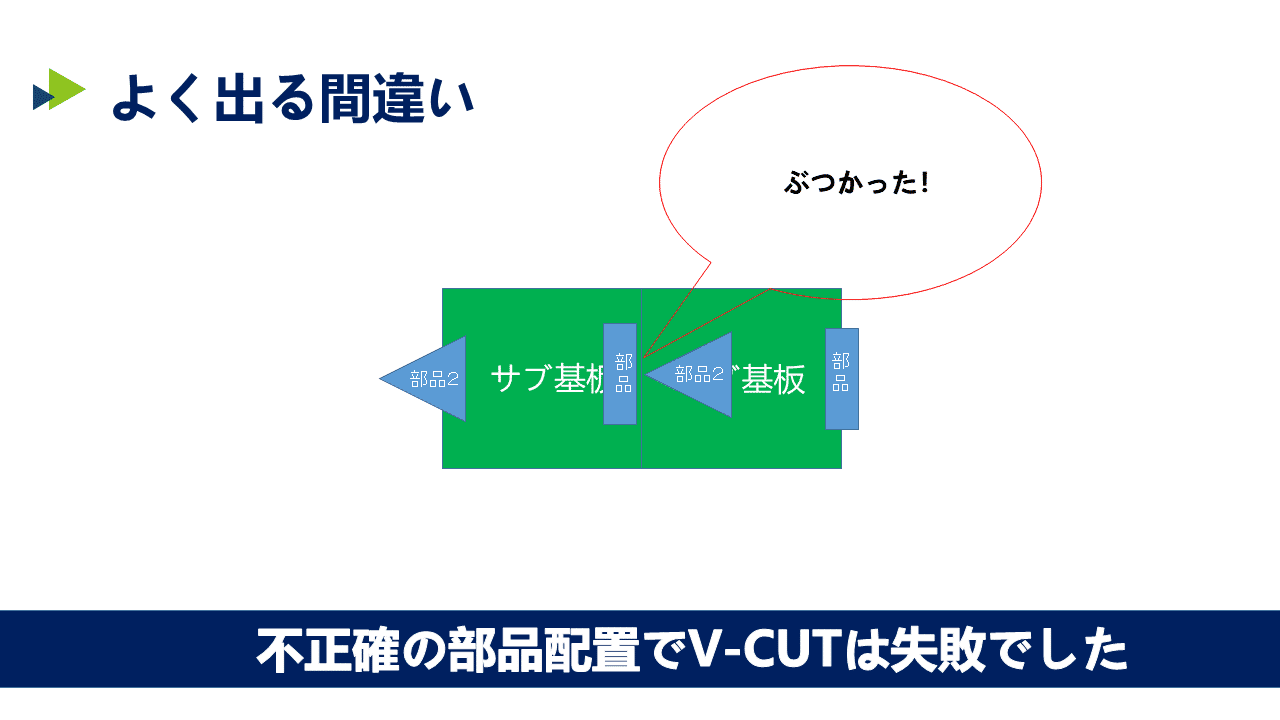

注意!V-cut設計よく出る間違い

V-cutで面付けし、実装しようなら、部品配置を二回チェックするのがお勧めです。特に端面に配置され部品は、各々のサイズを確認しないと、ぶつかるかもしれません。

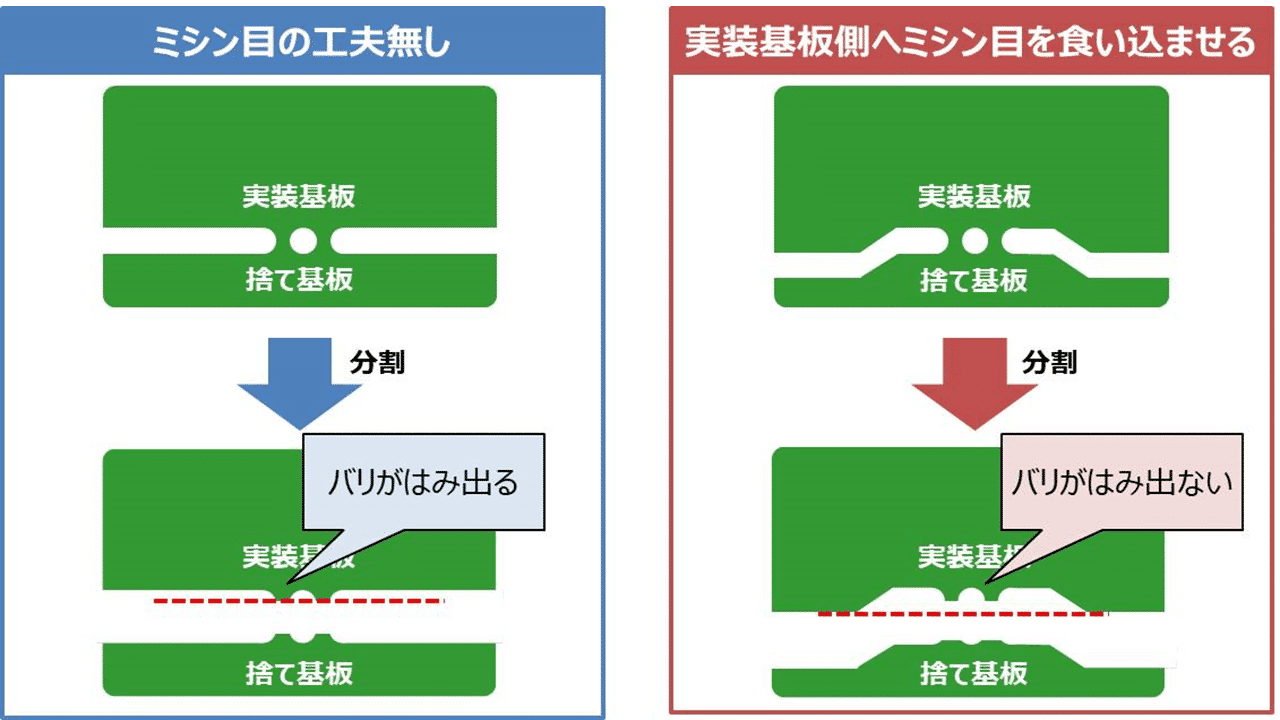

2020/3/26 追加- 面実装部品を搭載している場合、Vカットを割るときに曲げて割ってはいけません。部品に歪みが加わり部品にクラックが入ることがあります。必ずVカット専用のカッターで切り離すか、試作など数量が少ない時は、ミニルータのダイヤモンドカッターなどで切り離すのをお勧めします。ミシン目ではミシン目付近の応力を逃げるように部品配置すれば曲げて割ることも可能です。

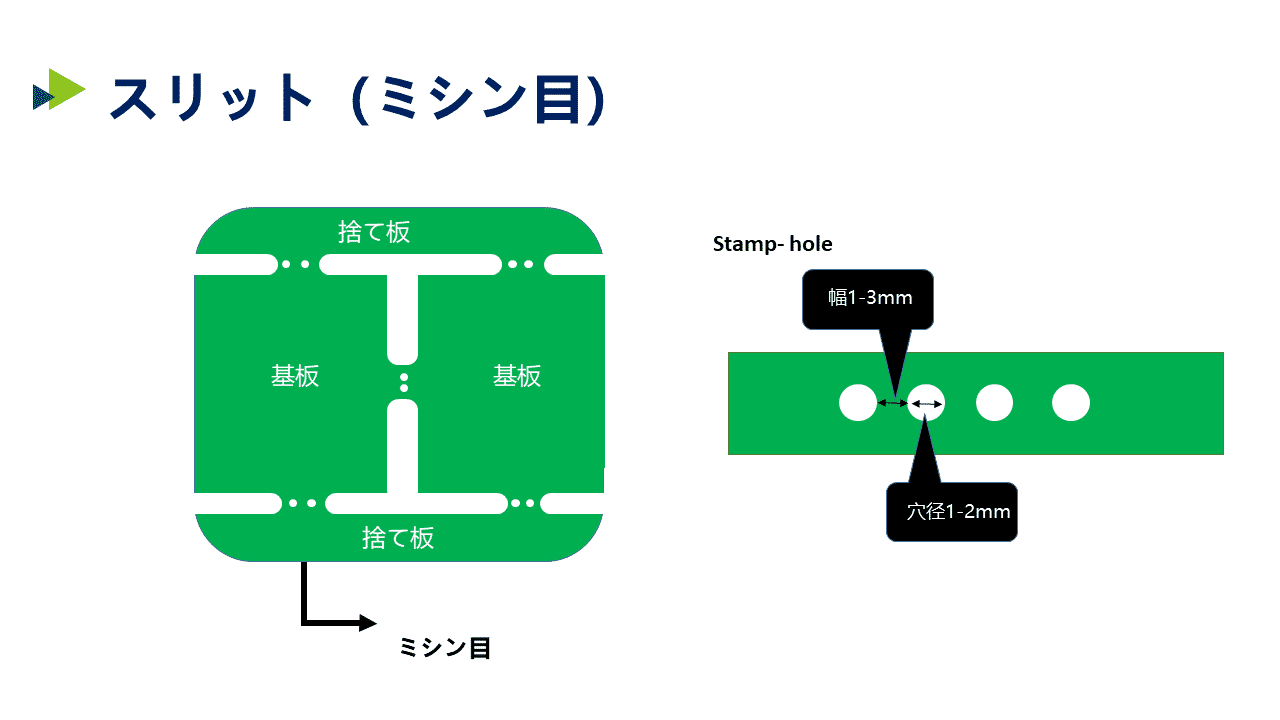

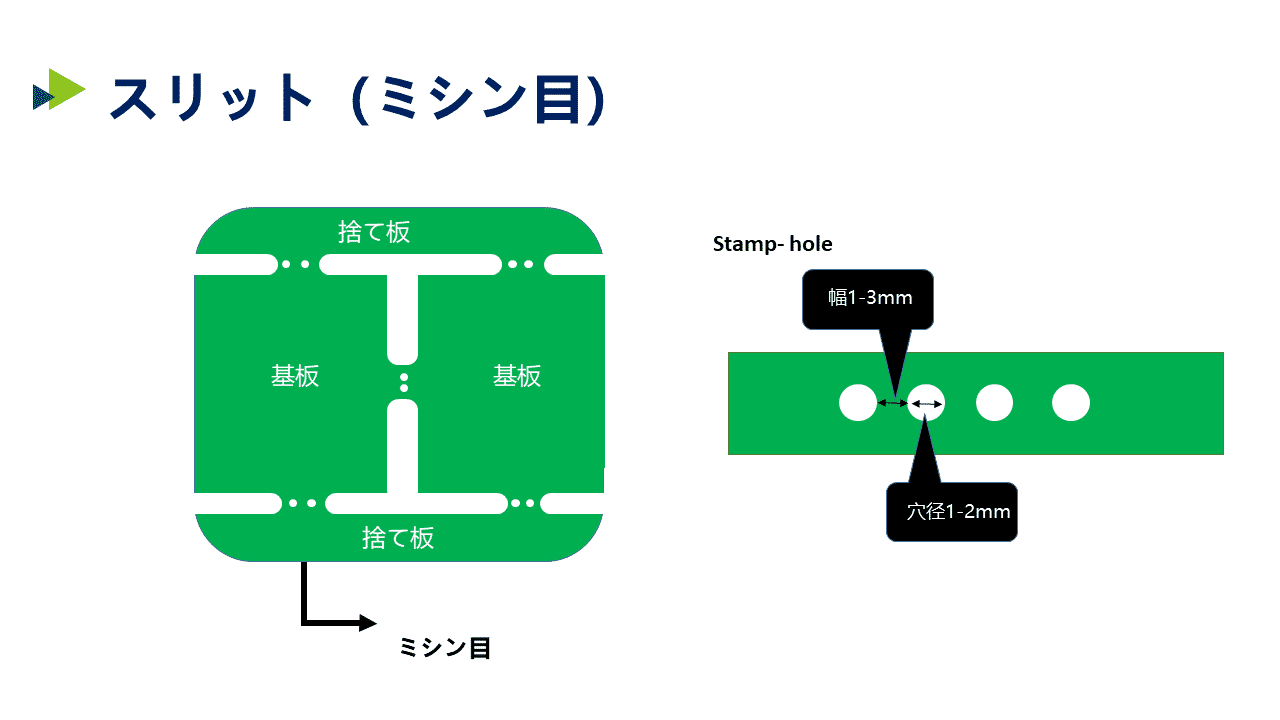

Stamp-hole (ミシン目、スリット)

丸い形を一列に並べて、サブ基板の間に穴加工するという面付けの一つ方法です。

Stamp-holeの置き場所(どのレイアで書きますか?)

V-cutと同じ、外形レイアに書くのはお勧めです。

| メリット |

| V-cut に比べて、接合部分が強く、なかなか折りません。 |

| デメリット |

| 端面のバリを処理するのは面倒い |

| サブ基板を分離する時、慎重にやらないと、基板を折れる可能性があります。 |

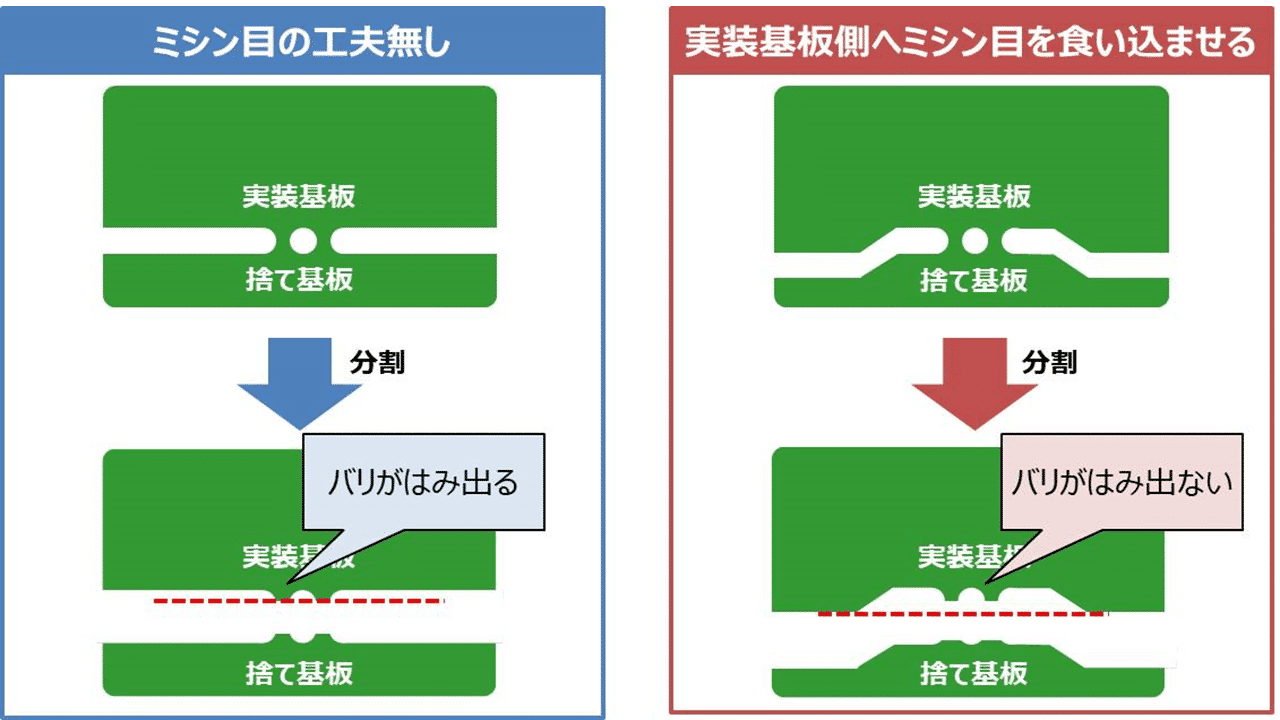

おまけ:バリや突起部の対策方法

(引用先はhttps://detail-infomation.com/circuit-board-perforation-and-v-cut/)

*サイト違反の場合、[email protected]までご連絡ください。すぐ削除いたします。

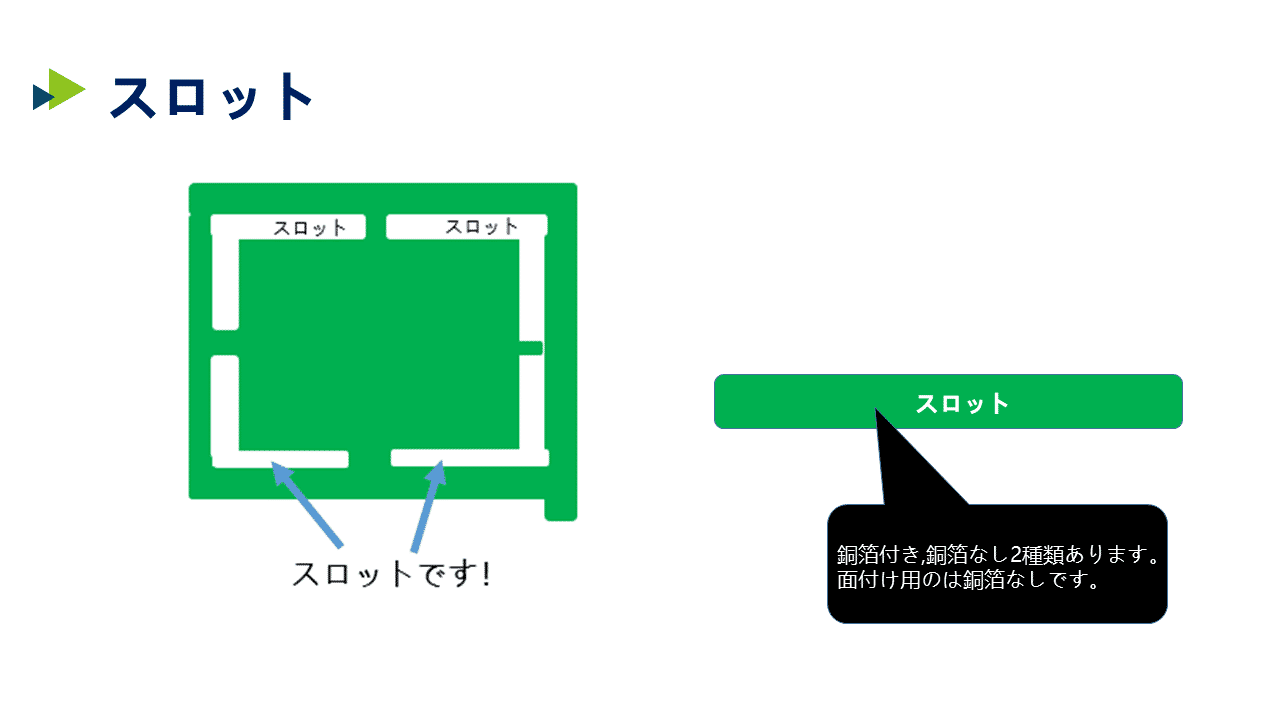

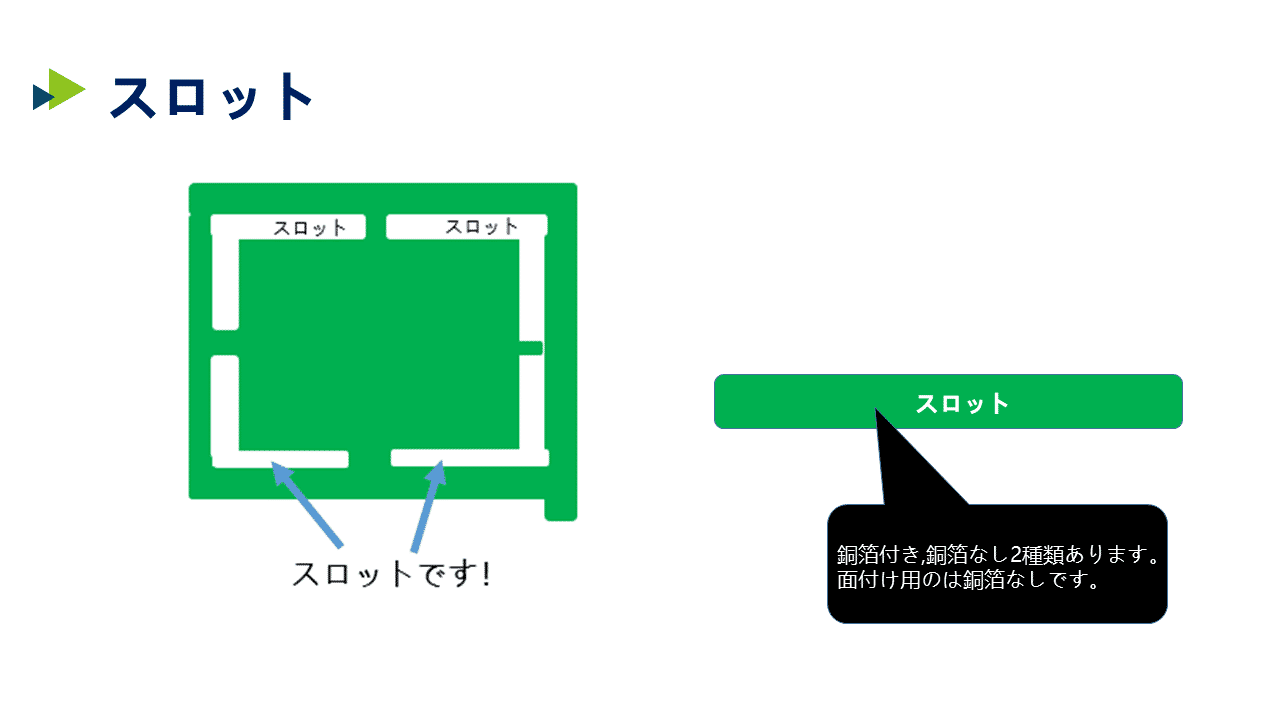

スロット(長穴)

基板の周りに楕円のような穴を開けるという面付け方法です。(銅箔なし)他の場合で使用されるもあり、スロット設計の使い方は幅広くて、ここは略で。

スロットの置き場所(どのレイアで書きますか?)

V-cutと同じ、外形レイアに書くのはお勧めです。

注:

V-cut ,スリットに比べて、面付け方法として使うのはあんまり勧めません。なぜと言うと、製造側にとってコストは高いです。製造プロセスに入ってから追加料金要求される可能性があります。ですから、V-cut / ミシン目で済ませるなら、V-cut ・ ミシン目がお勧めです。

V-CUT ・ミシン目・スロット適用される場合 —— FusionPCBのお勧め!

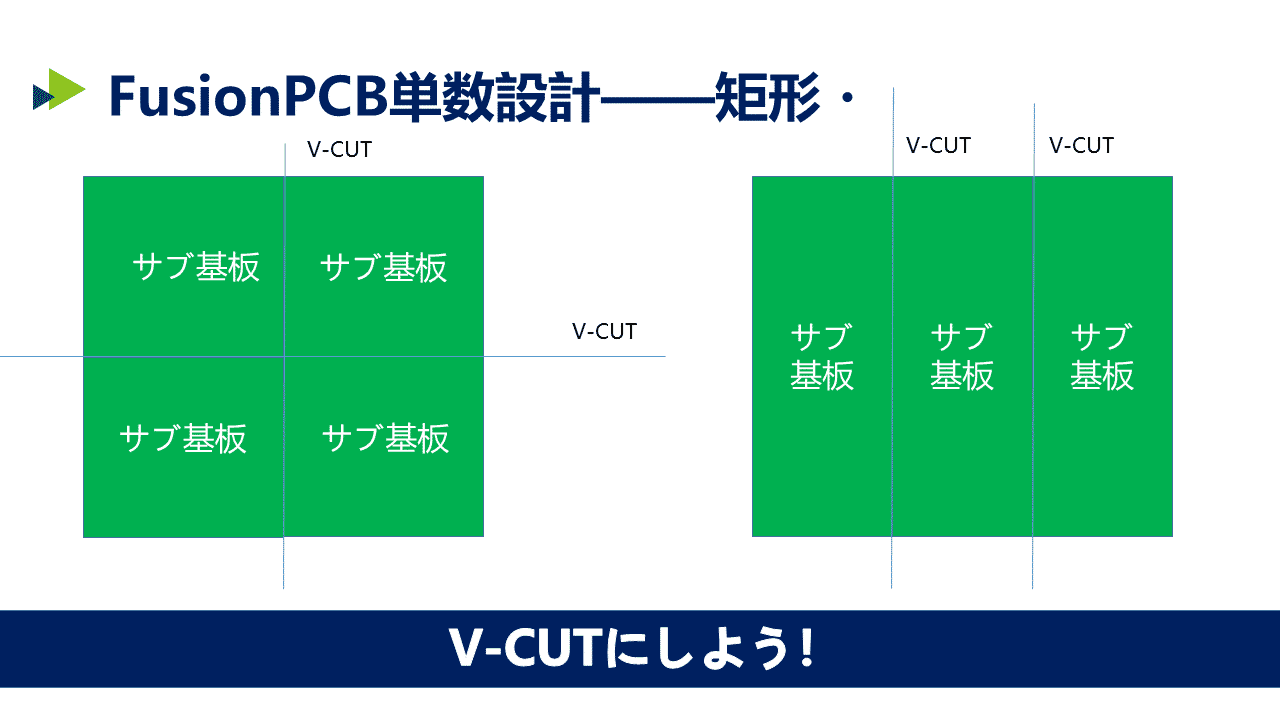

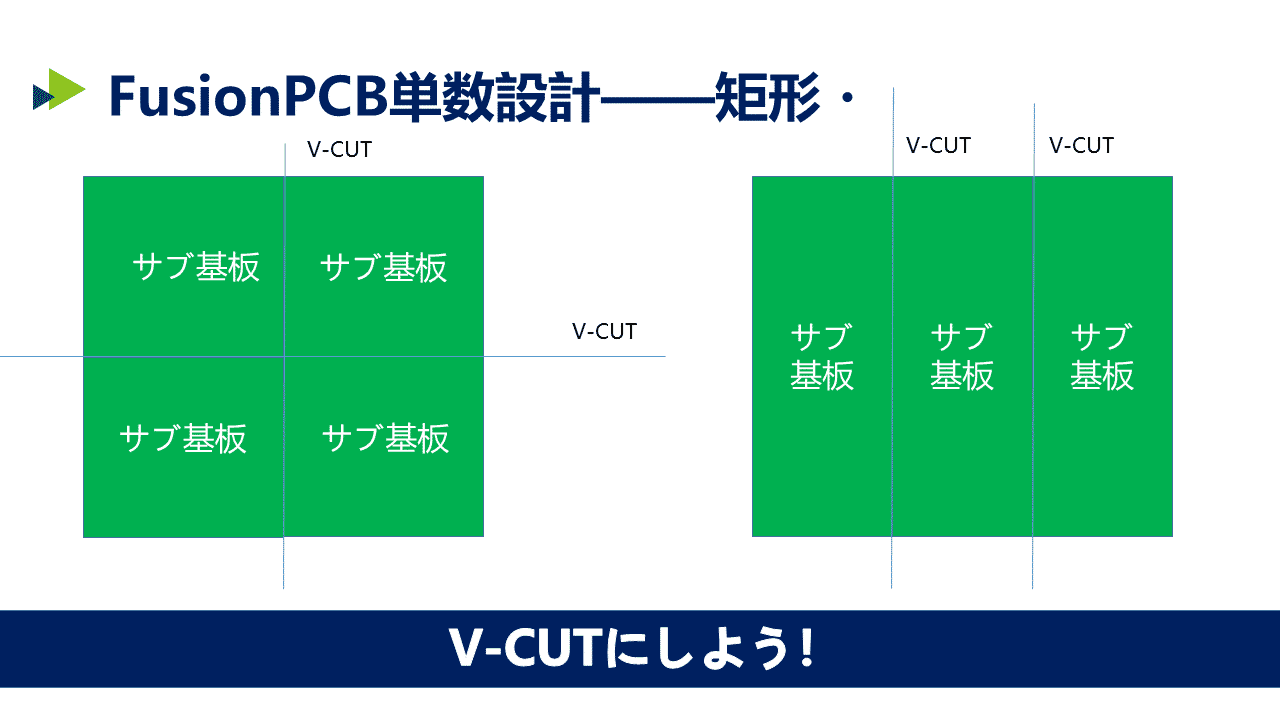

FusionPCB単数設計—— 矩形

#サイズが同じサブ矩形基板、面付け方法はV-CUTがお勧めです。FUSIONPCBではV-CUTでサブ基板が42枚以内なら追加料金が発生しませんよ!(・∀・)

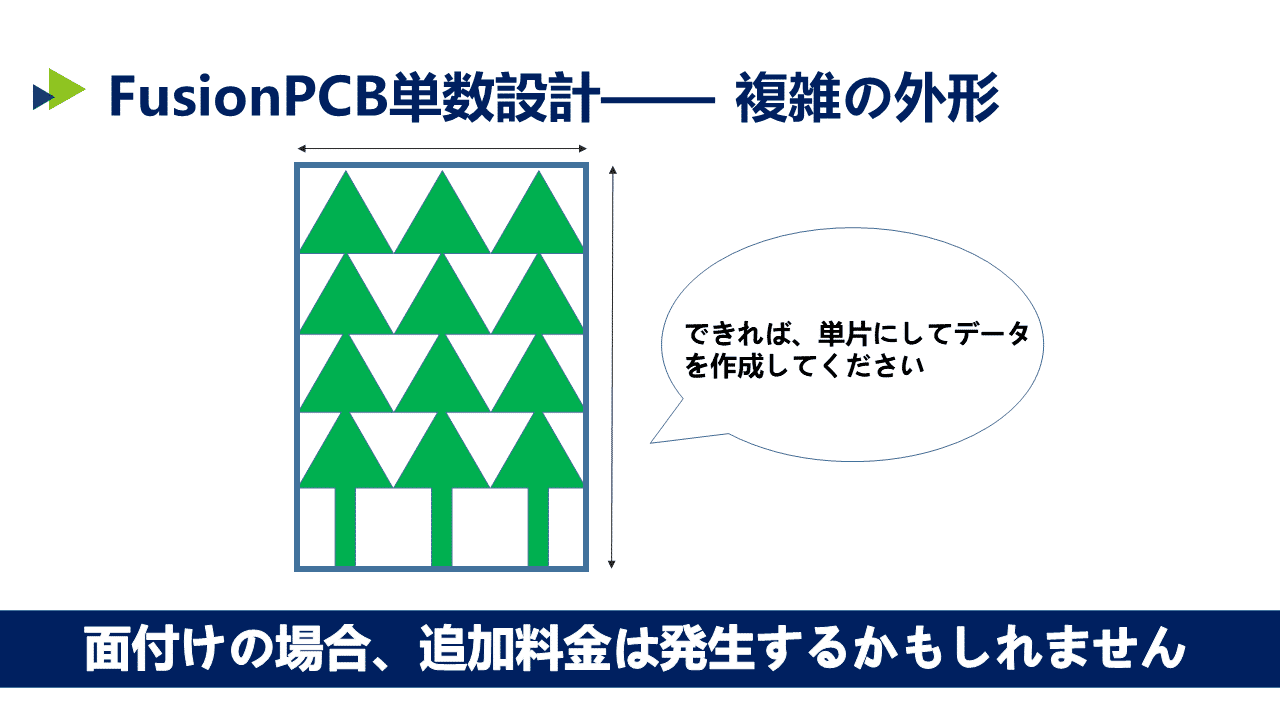

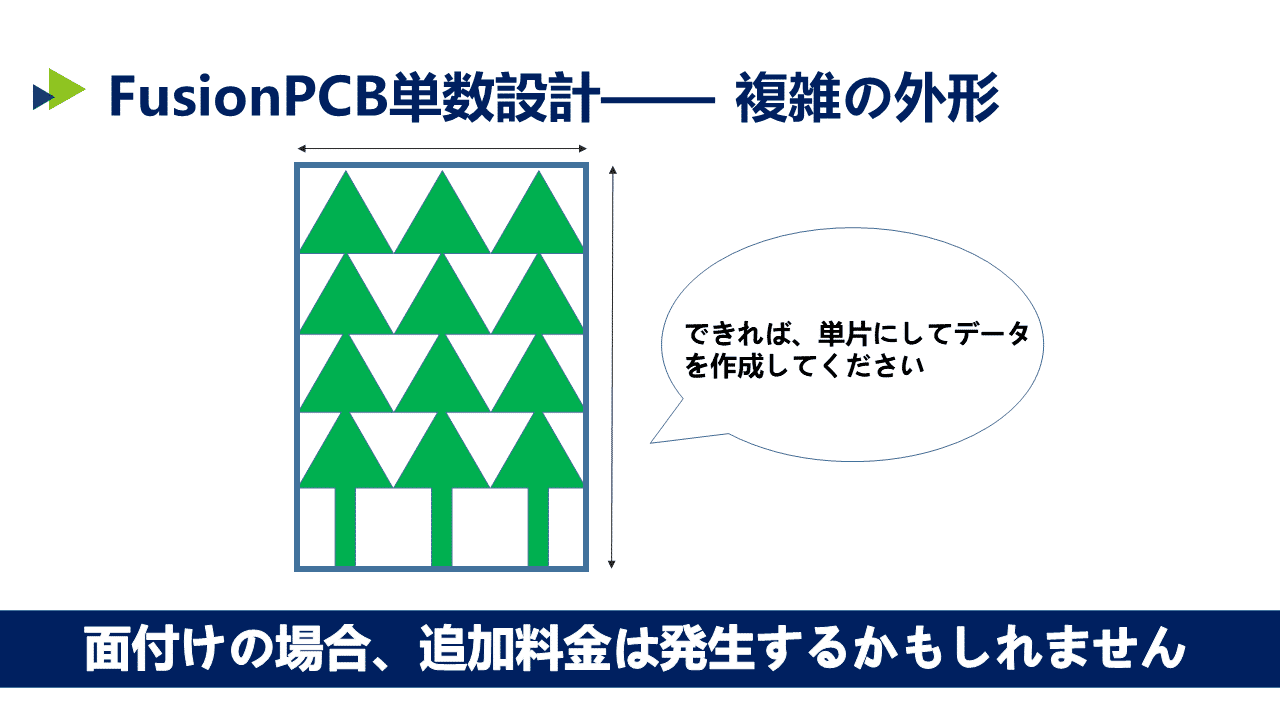

FusionPCB単数設計—— 複雑の外形

基板外形は複雑になると、エンジニアが機械を調整する時間もそれなりにかかります。そのせいで、追加料金が発生する可能性はあります。

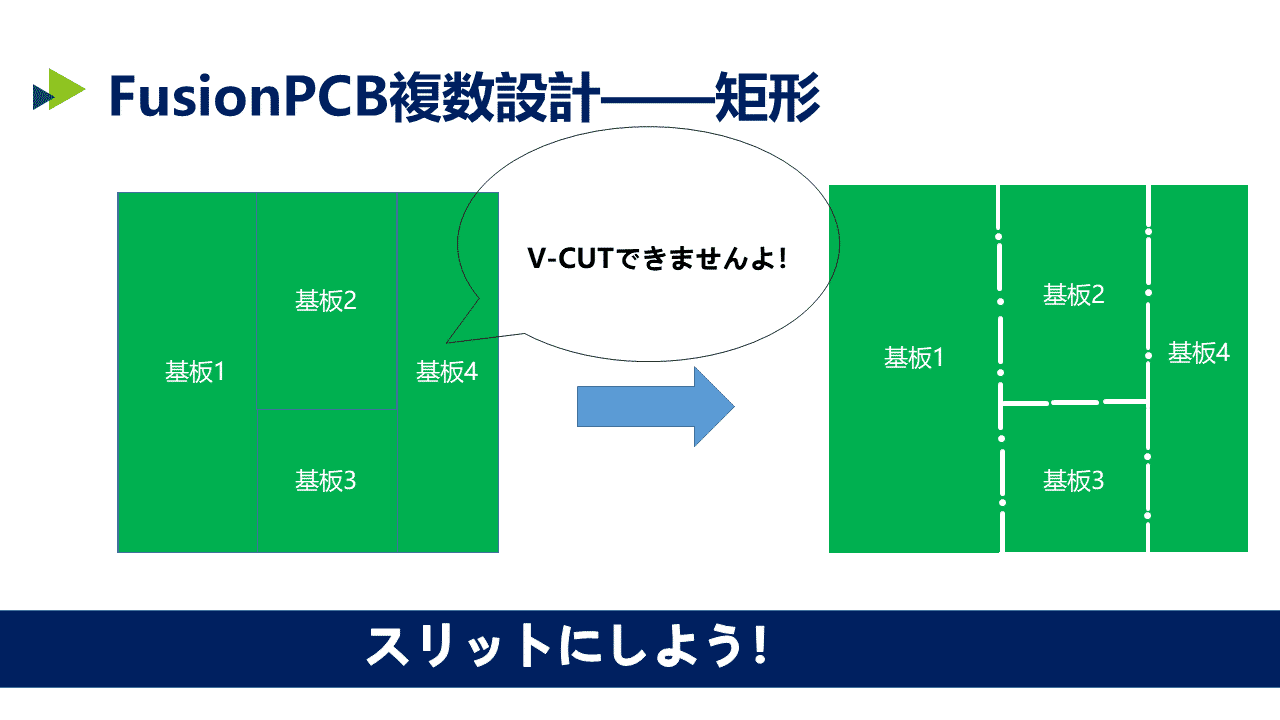

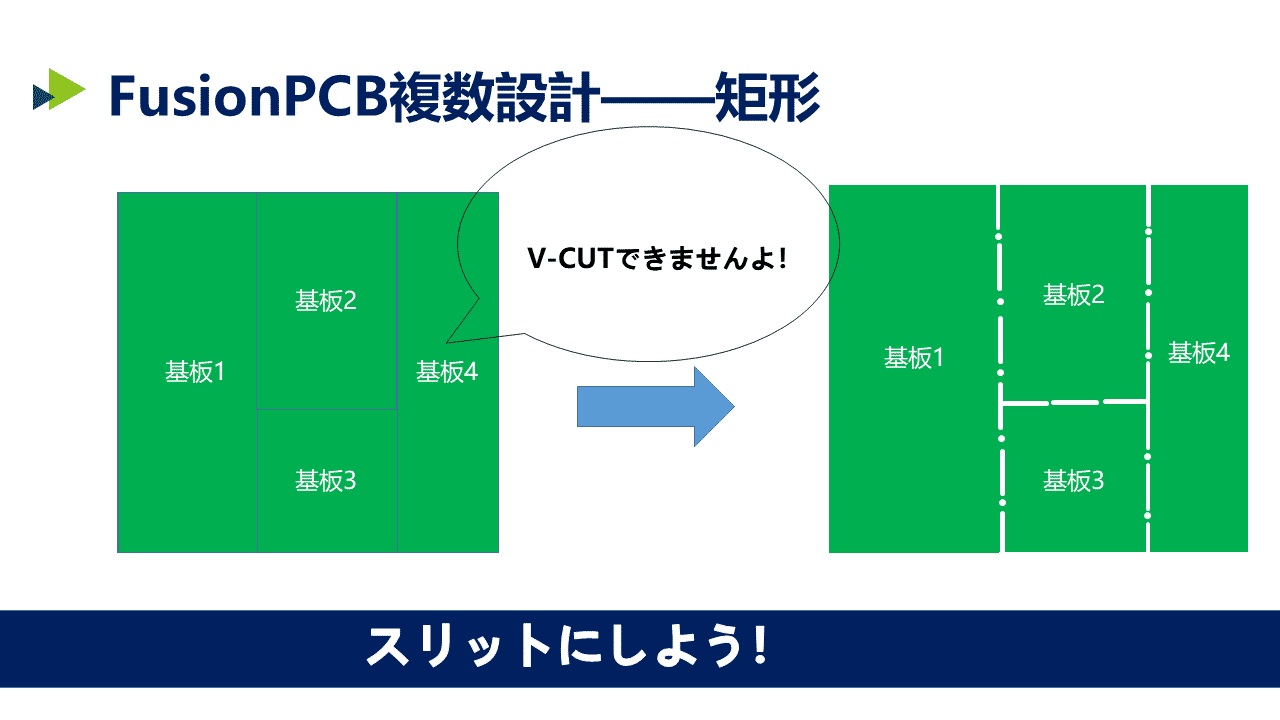

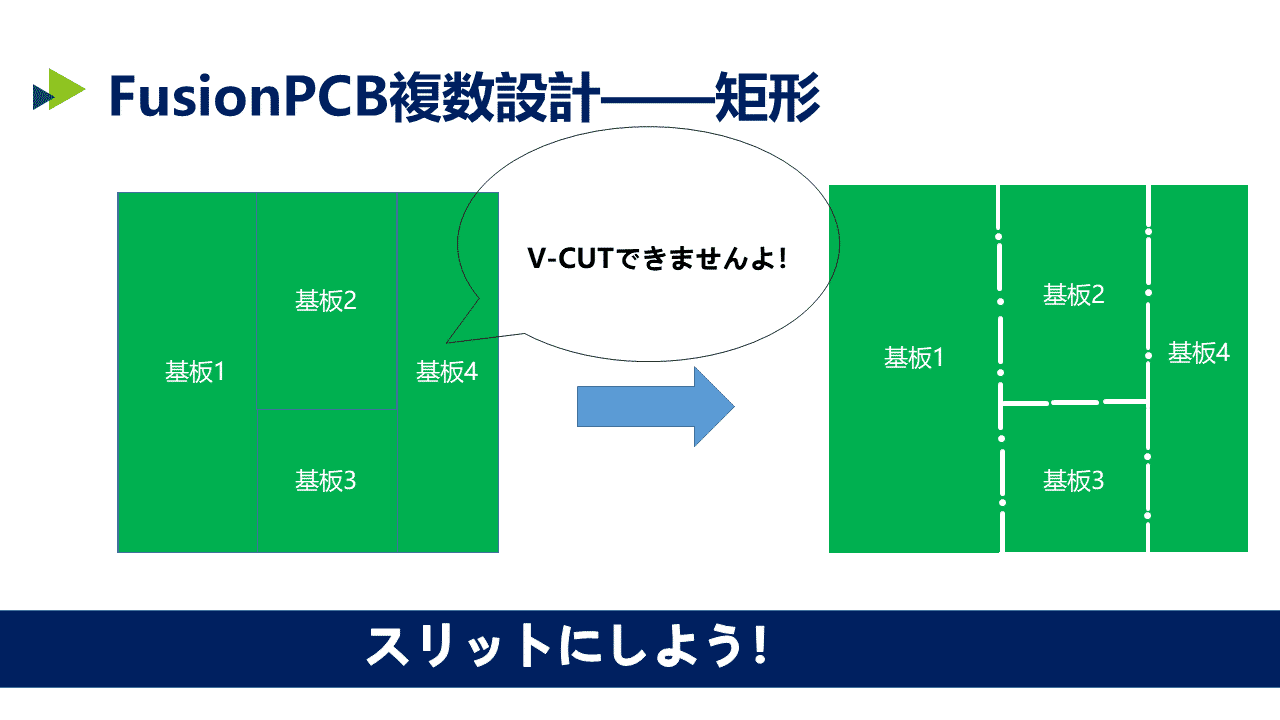

FusionPCB複数設計—— 矩形

ここはみんながよく間違ったところです。V-CUTは “一気に切る” というものです。「矩形だから、なんでもV-CUTできる」そういう考えは

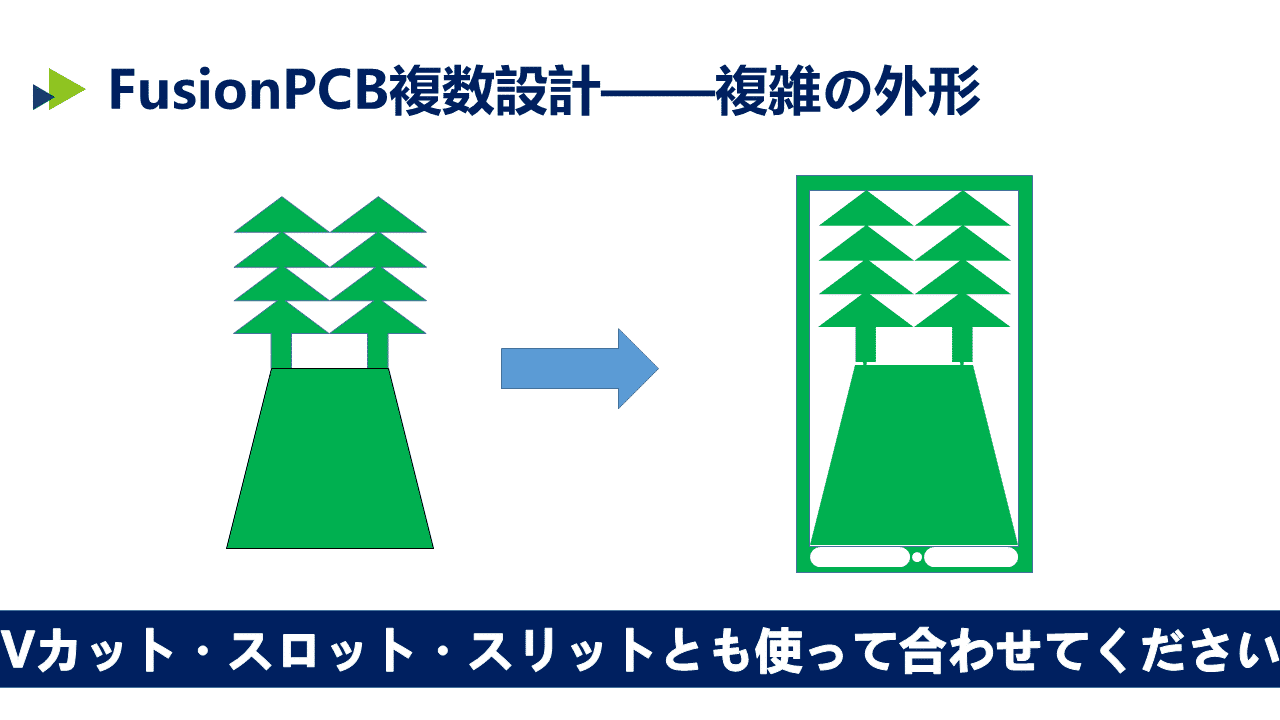

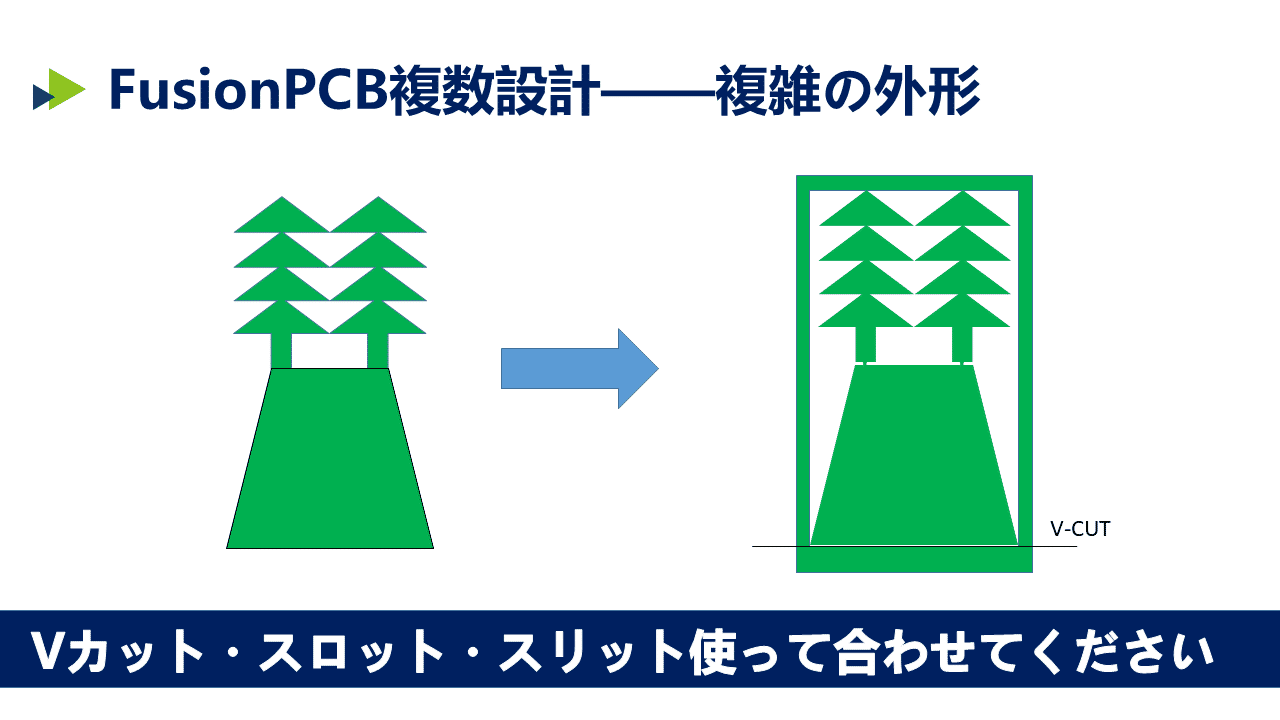

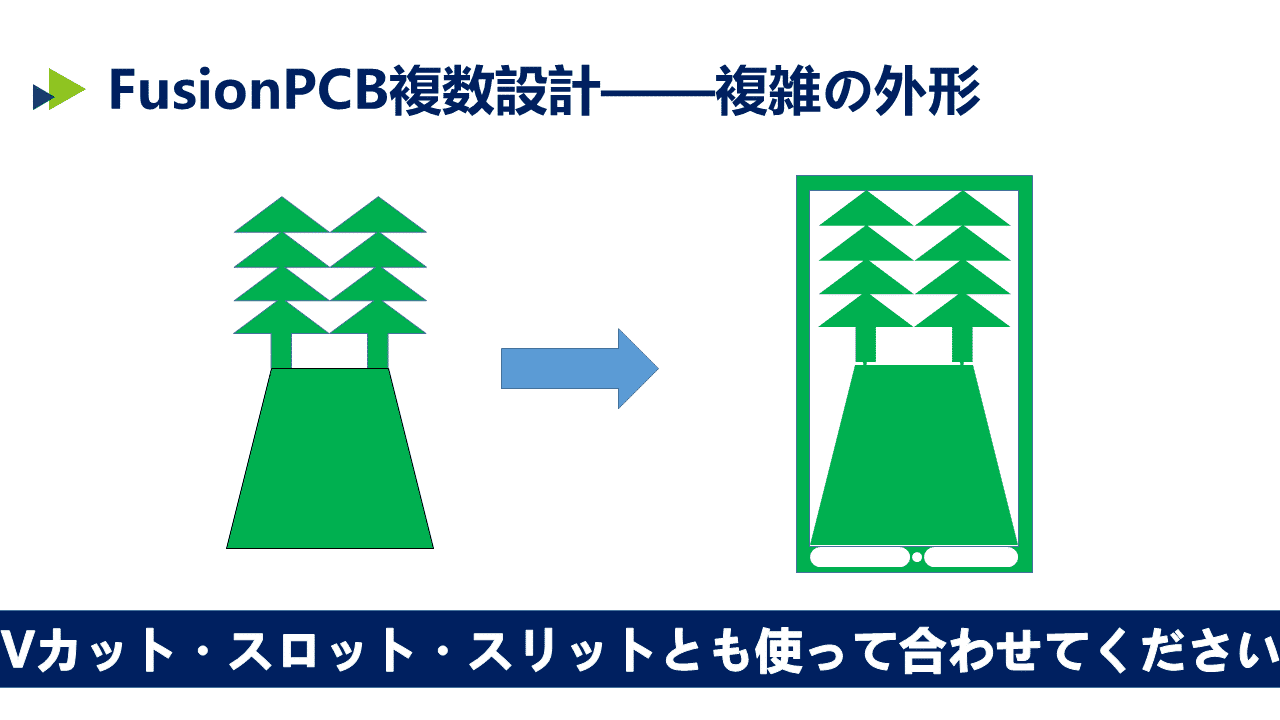

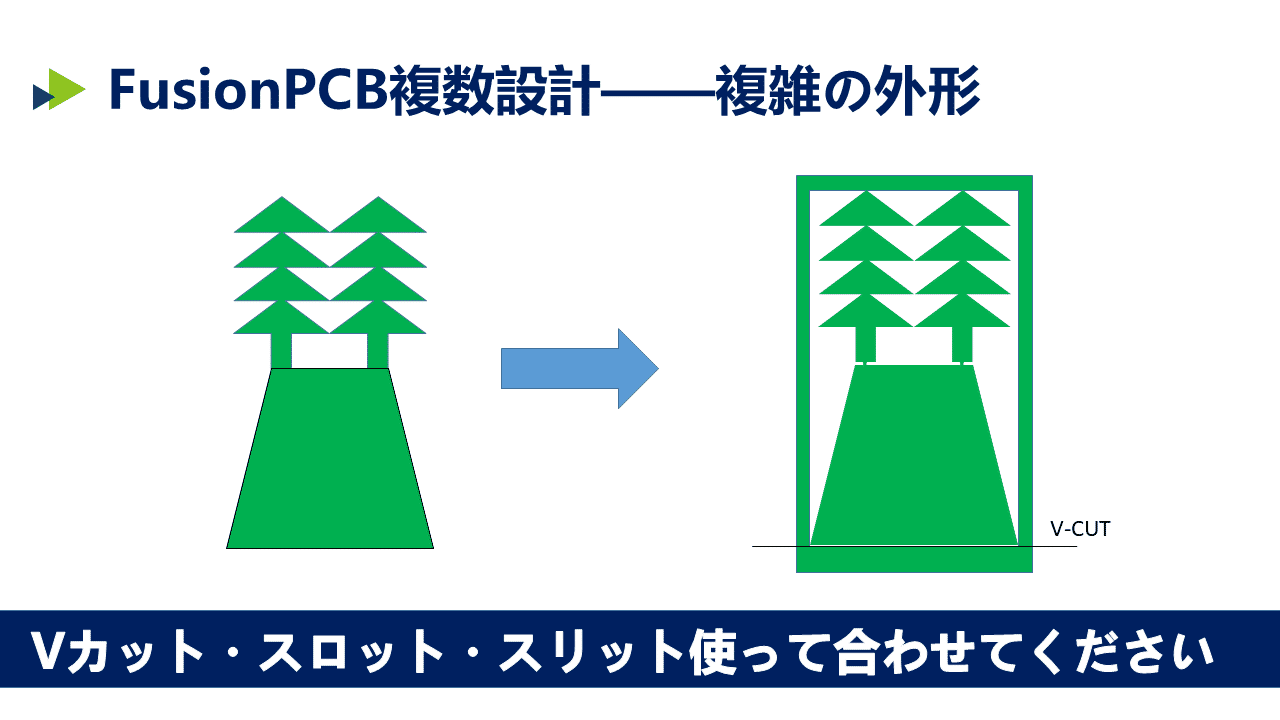

FusionPCB複数設計—— 複雑の外形

基板は複数設計にすれば、パネライズ方法は限らず、デザインに合わせて、面付けするのは一般的です。

ここまでは終わりです、ほぼは初心者向けの内容です。もしお役に立てばと思います。

詳しくのはやり方はうちのFAQ [ 面付けルールとVーCUT ] ご覧下さい。

よろしくお願いします。

わかりやすくて,助かりました.

ありがとうございます.

ご覧頂き、誠にありがとうございました!

お役立てば幸いです。

素人で申し訳ありませんが、10cm x 10cm の基板に十字に4分割のV-CUTを入れる場合について聞かせてください。(KiCadで)

V-CUTでできる各面は全てが6cmx6cmでないとダメなのでしょうか?

もしOKなら、以下のやり方で正しいですか?

– 外形レイヤに10cm x 10cmを描く

– 外形レイヤにV-CUTの線を追加する。

– 更に外形レイヤに文字で「V-CUT」と書き込み、矢印でV-CUTの線を指す

– 注文画面で「異種面付け」のところでPanelized 1を選ぶ

これでいいのでしょうか?

外形レイヤに描く線は厳密に10cmx10cmの線とぴったりに引かなければなりませんか?

フォトリフレクタなどで、基板裏をギリギリに検出物があり、センサーを基板表から裏に向けて貫通穴を通して検出しています。基板がじゃまにならないように穴を開けたいため長穴を重ねて四角い穴(3.3mmx2.8mm)を開けていましたが、kicadのバージョンアップでルールチェックが厳しくなり、クリアランスエラーが頻発します。クリアランスチェックをスルーする方法も考慮中ですが、そもそも四角い穴(長穴では端の丸みが大きすぎます)をkicadで発注する適切な方法をお教えください。

ちなみに該当部品はTPR-105Fです。