プリント基板を量産製造する必要がある場合、手動に組み立てすると、納期に間に会えない恐れがあります。ですから、納期、特に品質を確保するために、Seeedはどの機械を使用してプリント基板の組み立てを実現しますか。

プリント基板を量産製造する必要がある場合、手動に組み立てすると、納期に間に会えない恐れがあります。ですから、納期、特に品質を確保するために、Seeedはどの機械を使用してプリント基板の組み立てを実現しますか。

このブログ投稿では、PCB実装の裏側を探っていきます!

PCB実装には、塗れるはんだ工程、自動実装工程、リフロー工程、チャック工程4つの主要な段階があります。それぞれは塗布の貼り付け、部品の自動実装、はんだ付け、および検査(必要に応じてテスト)とのことです。

次はPCB実装には必要な基本機器:

- 自動印刷機

- はんだペースト検査装置(SPI)

- 接着剤塗布機

- 表面実装機·表面実装機

- リフローはんだ付け装置

- ウェーブはんだ付け装置(スルーホール部品用)

- 自動光学検査装置(AOI)

- インサキット・テスタ

- ファンクションテスタ

ステージ1:塗布の貼り付け

1.自動印刷機

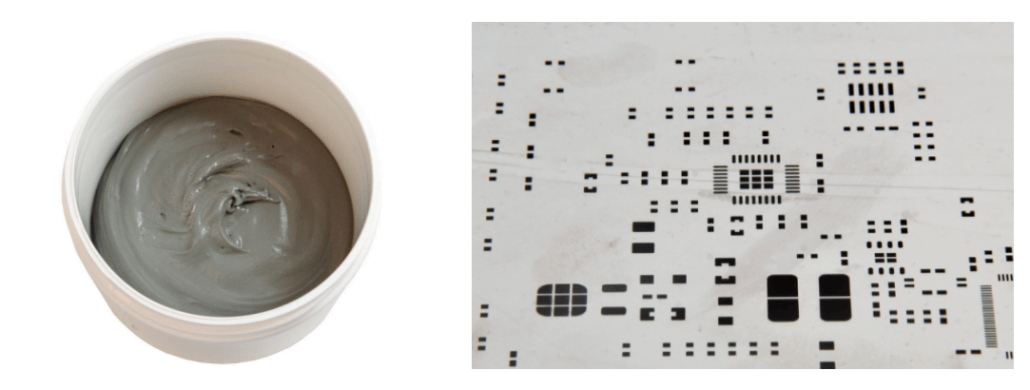

ソルダペーストは、小さな金属合金の粒子(通常、スズ、鉛、銀)の混合物から作られた灰色のペーストです。基板を一体性に保持するための接着剤と考えてください。これがないと、部品が裸板に貼り付きません。

ペーストを塗布する前に、PCBステンシルを基板に配置します。PCBステンシルは、小さなレーザーカット穴があるステンレスチールシートであり、ソルダペーストは回路基板の領域にのみ適用することができます。これらの領域では、はんだ接点が最終的に完成したプリント基板、すなわちSMDパッド上にあります。

自動印刷機が動いている時、PCBステンシルとPCBは自動ペーストプリンターの所定の位置にロックされます。次に、スキージはブレードで適量のはんだペーストをステンシルに塗布し、はんだペーストはステンシルの引っ張りによって沈みます。最後に、ステンシルを取り外した後、はんだペーストが均等にはんだに塗布されています。

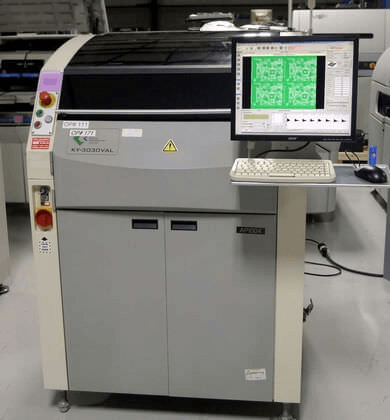

2.はんだペースト検査装置(SPI)

数多くの業界研究で、SMD自動実装の問題の最大70%が、不適切または標準以下のプリント印刷に起因することが指摘されています。したがって、次のステップは、ソルダペーストがボードに適切に印刷されているかどうかを確認することです。よい印刷方法を採用するには、基板の数はかなり限ります。しかし、PCBを大量生産することがよくあります。ですから、高いリワークコストを回避するためにSPIを考慮する必要があります。

はんだペースト検査装置は、3D画像をキャプチャーできるカメラを使用して、ソルダペーストの量、位置合せ、高さなどの要因を通じてソルダペーストの品質を評価します。その後、機械は不適切なペースト量または不完全なアラインメントを迅速に特定し、製造業者がソルダペーストの不良印刷を迅速に識別してすぐに修正できるようにします。

ステージ2:部品の自動実装

3.接着剤塗布機

部品を配置する前に、接着剤塗布機は接着剤を点々PCBに塗布します。そして、部品がPCB本体に置かれた時に、リードと接点がはんだ付けされるまでそれらを適切に位置されていることを証明することができます。これは、ソルダウェーブのパワーがより大きな部品を除去する可能性があり、または部品の脱落を阻止することにとって重要であります。

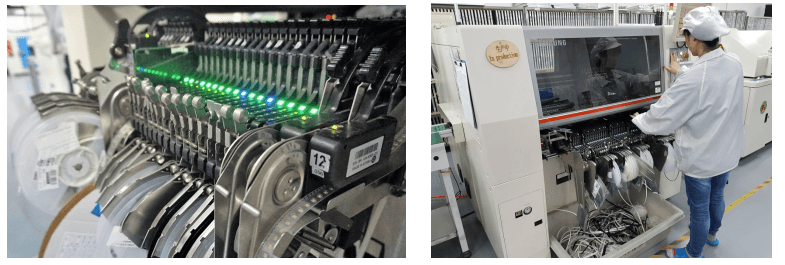

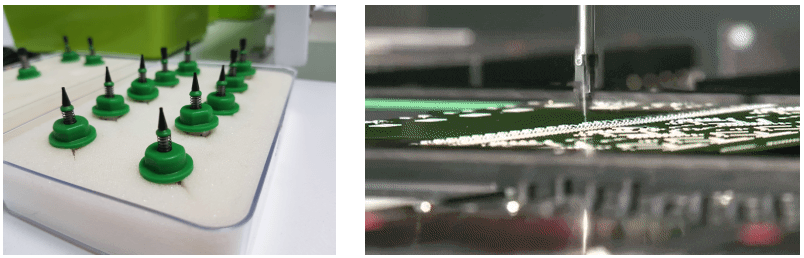

4.表面実装機

表面実装機は、おそらく実装の全過程中で最も魅惑的な機械です。その名前通りに、表面実装機は、部品をプリント基板に配置します。表面実装機はSMTを吸引して部品放置を行い、ソルダペーストにあらかじめプログラムされた位置に正確に配置します。1時間あたり約3万個の部品を配置することができます。機械が組織的に放置されていますが、ほぼ必死の方法で部品を放置している時、このような表面実装が仕事をしているのを見るのは確かに面白い体験なのことです。

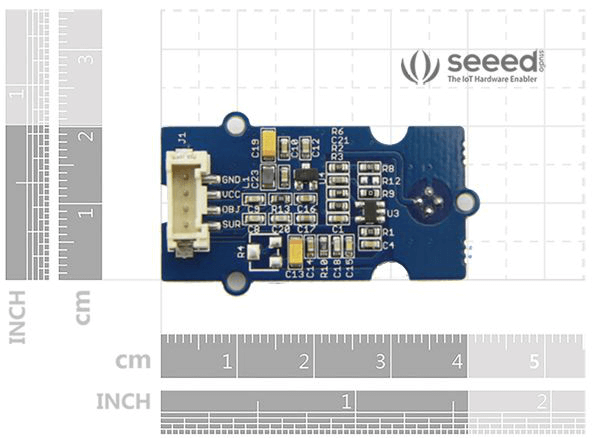

また、SMD部品の小ささについては大げさに言っていません。

もっと小さくなります。

もっと小さくなります。

写真に示されているのは、小型の表面実装抵抗器です。実際、これよりもはるかに小さいSMD部品も存在します。

ステージ3:はんだ付け

5.リフロー炉

リフローはんだ付け装置リフロー工程は、PCB実装に最も広く使用されているはんだ付技術です。基板に部品が完全に装着されると、実装作業はコンベアに沿ってゆっくりと移動し、慎重に制御された温度でさまざまなゾーンを通過する長いマシンであります。慎重に温度を制御しゾーンを通過するには、ソルダペーストが溶けて固まり、部品とそれぞれのパッドの間に強力な電気接続を形成します。

6.ウェーブはんだ付け装置

プリント基板組立する際、ひとつの装置の溶けた半田表面に、プリント基板の片面を通過(dipとか言ってかるく浸す)させて、プリント基板の貫通穴に挿入されている部品のリードを半田付けします。という作業により、この装置を半田槽という名前は付けられた。

このとき、リード等で凹凸があるプリント基板面に均一に、まんべんなく半田が回るように、半田槽の溶けた半田面に軽く波を起こす方式の半田槽があります。このような半田方法をウェーブソルダと呼びます。

フラックス塗布後、熱衝撃を防ぐために基板は予熱されます。最後に、はんだが溶融はんだのタンク内に設置され、PCBは基板の下側がと接触するように通過し、部品のリードまたはコンタクトとそれぞれの穴との接続を形成します。

しかし、リフローはんだ付けに比べて、最近のウェーブはんだ付けはPCBアセンブリにはあまり広く使用されていません。その理由は、ウェーブはんだ付けは、スルーホールコンポーネント、SMT パッシブのはんだ付けに使用されます。なので、最近では、よくスルーホール部品の組み立てを実装する時使用されています。

ステージ4:検査

7.自動光学検査(AOI)

基板を完全に実装した後、次は機能テストです。プリント基板の複雑化に伴い、自動光学検査もこれまで以上重要になっています。視覚的に見つけようとすることはできますが、検査は大量生産には効果的ではありません。PCBAのテストは、高価な再製造費用と材料の浪費を回避するためのPCBA製造の重要なステップです。AOIシステムは、生産プロセスの初期段階で問題を検出し、プロセスを修正したり、個々のボードを修正したりするために使用されます。

光学的手法を使用して欠陥を検出することで、AOIシステムは以前に人間が行ったチェックを実行できますが、十分に正確です。AOIマシンは、高解像度カメラを使用して基板の表面をキャプチャし、分析用にその画像を構築します。次に、このキャプチャした画像を参考基板の画像と比較して、誤った部品や欠落している部品からショートやスクラッチまでのさまざまな欠陥を識別します。

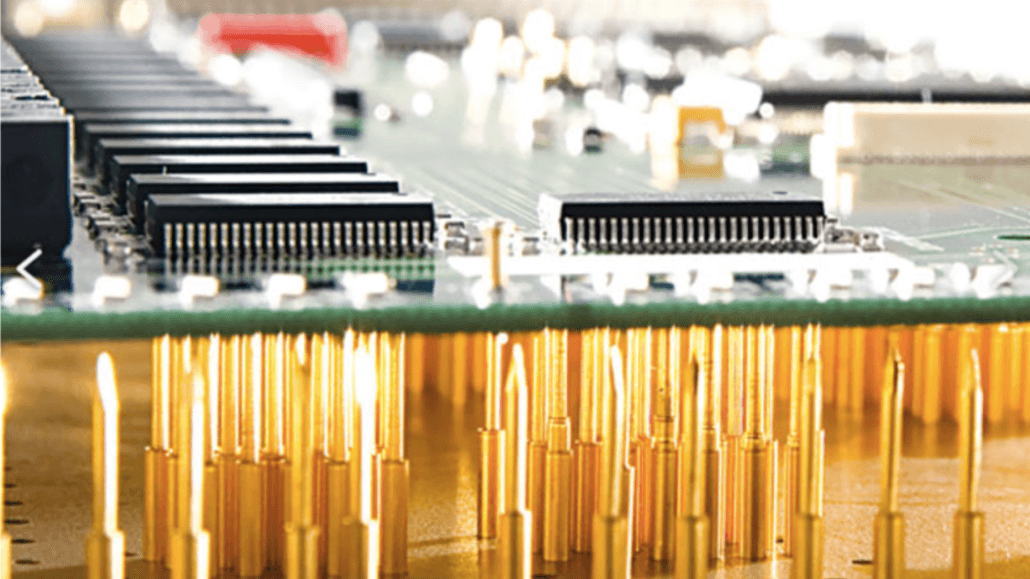

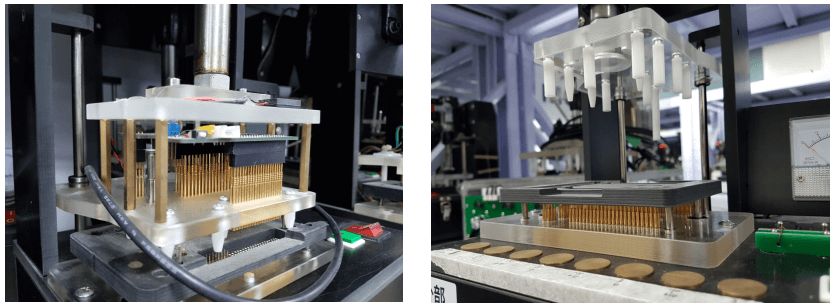

8.インサーキットテスト(ICT)ー釘のベッド

釘固定具を使用して実行されるインサーキットテスト(ICT)ステージは、実装されたPCB基板の機能を迅速にテストする最も広く認識されている1つの方法です。テストベッドは拷問装置に似ているため、実際の釘のベッドにちなんで命名されたテストフィクスチャは、各ピンがPCBの回路の1つのノードと接触するように配置されたスプリング式ポゴピンの配列で構成されています。完成した各ボードはこれらのピンの上に配置されて押し下げられ、PCBの数百のテストポイントと迅速に接触できます。これらのテストポイントを介して、フィクスチャはPCBの内外でテスト信号を迅速に送信し、性能を評価して、電気的導通または短絡の断線を検出できます。

釘テスターのベッドでテストされたPCBAは、プロセスの後にこの証拠を示すかもしれません:PCBのはんだ付けされた接続の多くで、小さなディンプル(ポゴピンの尖った先端から)がしばしば見られます。それによって、回路内個々の試験点で確実かつ迅速に接触を行うことができます。

9.ファンクションテスタ(FVT)

ファンクションテスタ(FVT)は、完成したPCBを出荷する前に、それは完成したPCBを決める最終段階です。この時までに、はんだブリッジや墓石などの物理的な欠陥をテストするだけではなくなりました。代わりに、ソフトウェアが読み込まれ、お客様が考え出しているアプリで使用された場合にも、基板が正常に機能するかどうかをテストしています。

FVTは通常、コネクタまたはテストポイントを介してPCBに接続することにより、PCBが使用される最終的な動作環境をシミュレートします。機能テストは製品によって異なります。機能テストの最も一般的な形式は「ホットモックアップ」です。これは、PCBが使用される最終製品をシミュレートするように構成されたセットアップです。ただし、FVTの指定方法に関係なく、システム、ハードウェア、およびソフトウェアの共通部品も共有します。