部品実装(PCBA)の工程

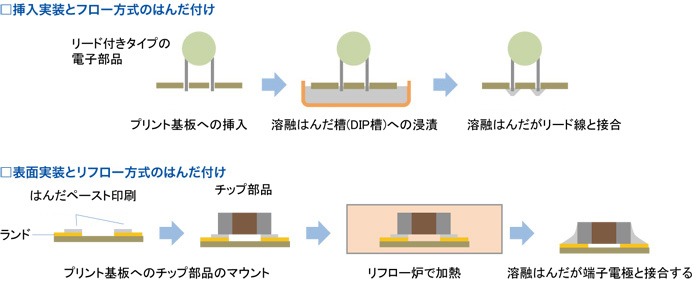

部品実装(PCBA)の生産プロセスは、「部品実装 -> 機構(外殻)装着 -> 試験 -> 出荷」の手はずを踏みます。そのうち部品実装作業は表面実装(SMT:Surface Mount Technology)と挿入実装( IMT : Insertion Mount Technology )の二種類があり、IMTとはプリント基板の穴(スルーホール)に電極リード端子を挿入する従来の方式です。

実装する部品はSMTとIMTで内部パッケージ構造が異なることから、外見も異なり、実装工程も変わってきます。半田付けの材料、実装機器、実装方式など、すべてパラメータ調整が必要となってきます。SMT工程に用いられる電子部品はSMD (Surface Mount Device) またはSMC (Surface Mount Component)と呼ばれています。

表面実装技術(SMT)について

表面実装技術は、従来の電子部品を電子チップのかたちにして基板上にマウント実装する方式であり、従来のプリント基板に穿孔して挿入する方式から瞬時に基板上に粘着させる方式に改め、且つ基板の面積を縮小し、片面積層板から多層板へと切り替えていく技術です。

近年の基板実装は、基板の小型化、高密度化が進んでいるため『表面実装( SMT )』が主流となっています。一部の製品で、SMT工程とIMT工程の両方を採用する場合、通常は先にSMT工程を完成させてからIMT段階に入りますが、この場合、工程がひとつ余計にかかることから、コスト高になります。

市場の要求、人件費の増加により、IMTはSMTに取って代わられようとしています。携帯電話、PDA、GPSなど、ポータブル性が要求される分野では、ほとんどがSMT工程が採用されています。高圧、大電流を使う一部の製品に対しては、特殊部品の関係でSMD採用の比率は低くなります。

SMT化のメリット

SMT化は市場の要求であり、以下の理由によって間接的なコストダウンの効果があります。

1. 基板の小型化、薄型化のせる部品のサイズが小さくなるので、必要とされる基板の面積も小さくてすみます。SMTは部品を直接のせて実装部分を基板上に半田付けするので、ピンを穴に挿入して半田付けするIMTとは異なります。よって基板を小型化できるぶん基板のコストを節減できますし、ドリル穿孔の加工費用もかかりません。このほか、穿孔の必要がないので基板上のパターンレイアウト作業がより効率的になり、基板の層数も少なくてすみます。たとえば、IMT設計ならば四層のところ、SMT方式に改めると、二層板の中に収まります。もちろん、二層板は四層板よりもコスト安です。

2.SMDの大量生産への適合性

SMDは技術的に自動化大量生産に向いています。IMT部品も、横式インサータ、縦式インサータ、異型インサータ、、ICインサータなど、自動装着装置があるのですが、単位時間あたりの生産量ではSMDにとうてい及びません。単位時間当たりの生産量が増えるについれて、生産コストも低減してきます。

3. 少ない作業人員

一本のSMT生産ラインには三人の作業員がいれば十分ですが、IMTラインでは十数人から二十人必要です。より少ないマンパワーで生産可能なわけで、人材コストを低減できますし、管理もより簡単になります。

Seeed Fusionの部品実装サービスは、お客様のご要望に応じて、さまざまな実装方法が選べます。関連サービスとしてメタルマスク製造にも対応しております。Seeed Studio Fusionは、十年の経験を持って、高品質で低価格のワンストップ実装サービスを提供しております。即時見積もり、隠された費用なし、遅延なし、エンジニアリング企業、Makers、Kickstarterプロジェクト、学生にとっては理想的な選択です。小規模の試作以外にも、量産計画、認証取得、直送手配、広告宣伝などの派生サービスも提供しており、より高いレベルのオーダーメイド制作を実現します。

まずはお気軽にご相談ください。