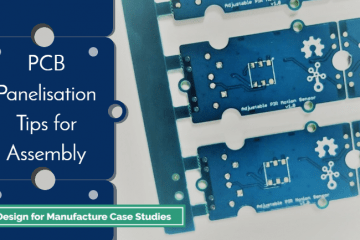

すべてのプリント回路基板形とサイズに合えるように、パネルレイアウトを構築する際に、基板設計者がさまざまな課題を抱えています。問題の範囲を説明するために、具体的な案件に基づいて、面付けに注意しべき点をご紹介させていただきます。 一、自動組立における面付けの役割 面付けには複数の利点があって、場合によっては自動組立の必要があります。例えば、小サイズの機械に達するには、または取扱を容易にするために、複数のサブ基板を接続して面付けする必要であります。すこし困難なように見えても、生産回数は下がられ、組立時間が大幅に短縮されます。 ポイント1:自動組立の場合、は機械間の移動を可能にするため、四辺余白付が必要です。(捨て基板 OR マージン ) これらの捨て基板がなければ、実際に生産する時、機械は基板を正しく位置にすることは困難になります。また、これらのマージンにより、組立中に個々の基板のすべての部品に両側からアクセスできることを確保します。 個々の基板のサイズと形状を除いて、部品のレイアウト、パネル強度、面付なしの手順、個々のPCB機能などの他の要因もよく配慮しなくてはいけません。たとえば、もしコネクタとマイクロUSBコネクタが部分的に重ねると、両方を同時に組立てることは不可能です。 この問題を回避するために、コネクタのリフロー工程は省略されました。回路基板は面付けで処理されない場合、コネクタを手で1つずつ実装するしかありません。実は、設計者はこの問題を設計段階で回避することができます。 解決策: 通常、オーバハングした部品はV-cutのラインを越えるすべきではありません。越えると、ブレードを使用する際には、オーバハングした部品は分割される恐れがあります。その原因は、部品の上面と底面に金接点があります。それはコネクタへの挿入を支持するためにきれいに配線する必要があります。したがって、単に基板を回転させて、これらのエッジに沿ってV -スコアcutをすることが不可能になります。少し創造力がある方法が必要になります。 それはできるだけ基板を引き離しながら、パネルがもっと強くなったらよいです。それで、タブを戦略的に配置してください。技術者はこれらのタブを手動で取り除く必要がありますが、オーディオジャックを1つずつはんだ付するよりもはるかに早めに仕上げできますでしょう。 二、四辺余白付を正しく位置する もう一つのケースをご紹介いたします。下記の図1ご覧下さい。 パネルを作るために、これらの大きな六角形基板の上部と底面には余白部分を追加します。しかし、実装中にピックアップ機は正しく基板の位置を認識できず、基板をうまく実装しませんでした。 その原因は、パネルのフロントエッジにPCB材料の不足によって、実装作業を妨げるからです。更に、斜めのエッジを引き起こす可能性もあります。結果は、進行方向もある程度に間違って沿って行き、面付けが停止される恐れがあリます。これにより、ピックアップカメラが正確に基板に配置することが難しくなります。 解決策 ハンマーにまっすぐな垂直エッジを提供するために、過多の材料の断片がパネルの前端に取り付けます。そして、これからのパネル設計では、穴あきのタブを使用して接続することで、隅の材料を置き換えます。 三、適切な四辺余白付を配慮する 例: 3番目のケースでは、3×4のパネルのGrove 2-Channel SPDTリレーモジュール基板を構築します。ただし、基板に搭載する中継器は重すぎで、3×4 パネルを崩れさせてしまい、基板は中央に向かって曲がります。リフロー工程とウェーブソルダリング中、不良な接点と基板の反りを引き起こします。 ところで、ウェーブはんだ付の装置のプログラムを微調整すれば問題を軽減することができますが、品質不良率は依然として厳しくなり、結果は作り直す必要があります。 変形せずにリレーの重量に耐えられるため、パネルを2×4のレイアウトに小さめサイズにします。 これらの三つのケースは、製造のためにPCB設計を越える最も予想されない場所から生じる可能性のある問題の完全な範囲を示しています。部品のレイアウト、機器の機能からロードパネルの物理学まで、設計者はソフトウェアとハードウェアだけでなく、製造と実装も理解し、考慮する必要があります。Seeedなどのアジャイル技術者はに専門知識がたくさん蓄積しています。更に、現在は無料で実装向けの資料審査サービス提供しています。詳しくはDFAサービス-基板組立性審査までご覧下さい。 設計上の決定はコストに大きな影響を与える可能性があります。それなら、どのようにすれば良いです。完璧なガイドラインはありませんが、パネル設計を検討する際にいくつかのところに気をつけば役立ちます。…

詳しくへ